随着PCB电路板设计日趋复杂,5G产品的民用化,智能产品高速设计的普遍化,如何保证各种信号(特别是高速信号)完整性,也就是保证信号传输的质量,成为难题。此时,控制信号线的特征阻抗匹配成为关键,不严格的阻抗控制,将引发相当大的信号反射和信号失真,导致设计失败。常见的信号,如PCI总线、USB、以太网、DDR内存、LVDS信号等,均需要进行阻抗控制。阻抗控制最终需要通过PCB设计实现,对PCB板工艺也提出更高要求,下单时需要与PCB厂沟通,因为每一家工厂使用的材料,制程能力均不同。

多层板的结构:

为了很好地对PCB进行阻抗控制,首先要了解PCB的结构:

通常我们所说的多层板是由芯板和半固化片互相层叠压合而成的,芯板是一种硬质的、有特定厚度的、两面覆铜的板材,是构成印制板的基础材料。而半固化片构成所谓的粘接层,起到粘合芯板的作用,虽然也有一定的初始厚度,但是在压制过程中其厚度会发生一些变化。

通常多层板最外面的两个介质层都是粘接层,在这两层的外面使用单独的铜箔层作为外层铜箔。外层铜箔和内层铜箔的原始厚度规格,一般有0.33oZ 、0.5oZ、1oZ、2oZ四种,但经过一系列表面处理后,外层铜箔的最终厚度一般会增加将近1oZ左右。内层铜箔即为芯板两面的覆铜,其最终厚度与原始厚度相差很小,但由于生产流程的原因,一般会减少几个um。

多层板的最外层是阻焊层,就是我们常说的“绿油”,当然它也可以是蓝色或者其它颜色。阻焊层的厚度有一定的公差,在表面无铜箔的区域比有铜箔的区域要稍厚一些,但因为缺少了铜箔的厚度,所以铜箔还是显得更突出,当我们用手指触摸印制板表面时就能感觉到。

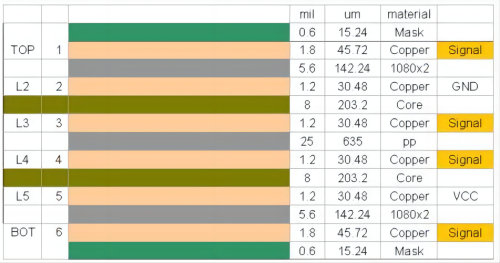

当制作某一特定厚度的印制板时,一方面要求合理地选择各种材料的参数,另一方面,半固化片最终成型厚度也会比初始厚度小一些。下面是一个典型的6层板叠层结构:

PCB的参数:

不同的印制板厂,PCB的参数会有细微的差异,通过与健翔升PCB产线的工艺人员沟通,得到一些参数数据:

表层铜箔:

可以使用的表层铜箔材料厚度有三种:12um、18um和35um。加工完成后的最终厚度大约是44um、50um和67um。

芯板:我们常用的板材是S1000H,标准的FR-4,两面覆铜,可选用的规格可与健翔升PCB联系确定。

半固化片:

规格(原始厚度)有7628(0.185mm),2116(0.105mm),1080(0.075mm),3313(0.095mm ),实际压制完成后的厚度通常会比原始值小10-15um左右。同一个粘接层最多可以使用3个半固化片,而且3个半固化片的厚度不能都相同,最少可以只用一个半固化片,但有的厂家要求必须至少使用两个。如果半固化片的厚度不够,可以把芯板两面的铜箔蚀刻掉,再在两面用半固化片粘连,这样可以实现较厚的粘接层。

阻焊层:

铜箔上面的阻焊层厚度C2≈8-10um,表面无铜箔区域的阻焊层厚度C1根据表面铜厚的不同而不同,当表面铜厚为45um时C1≈13-15um,当表面铜厚为70um时C1≈17-18um。

导线横截面:

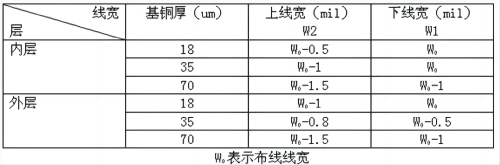

以前我一直以为导线的横截面是一个矩形,但实际上却是一个梯形。以TOP层为例,当铜箔厚度为1OZ时,梯形的上底边比下底边短1MIL。比如线宽5MIL,那么其上底边约4MIL,下底边5MIL。上下底边的差异和铜厚有关,下表是不同情况下梯形上下底的关系。

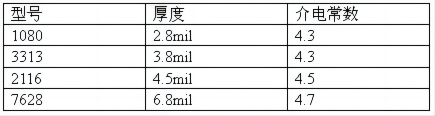

介电常数:半固化片的介电常数与厚度有关,下表为不同型号的半固化片厚度和介电常数参数:

板材的介电常数与其所用的树脂材料有关,FR4板材其介电常数为4.2—4.7,并且随着频率的增加会减小。

介质损耗因数:电介质材料在交变电场作用下,由于发热而消耗的能量称之谓介质损耗,通常以介质损耗因数tanδ表示。S1000H的典型值为0.015。

能确保加工的最小线宽和线距:2.5mil/2.5mil。

健翔升PCB,对阻抗PCB生产有着丰富的经验,为客户提供免费阻抗测算,阻抗控制不加收特殊费用。

健翔升PCB工厂可生产常规1-60层、HDI盲埋孔1-3阶/任意阶、高频高速(国产/进口材料)、FPC/HDI FPC、刚挠结合板、金属基板/热电分离工艺、氧化铝/氮化铝陶瓷基板、MiniLED灯板(>=P1.2) 等电路板产品,且有着丰富的产能;

- 高频板产能:3万㎡/月

- 2/4/6/8/10层产能:10万㎡/月

- HDI产能:5万㎡/月

- MiniLED灯板产能:6K -1万㎡/月

- 软硬结合板产能:3万㎡/月