在PCBA(印刷电路板组件)的设计与生产体系中,电子电路板测试是贯穿全流程的质量控制核心环节。这一过程不仅涉及设计阶段的前瞻性验证,还涵盖生产制造中的实时缺陷检测,以及复杂应用场景下的功能可靠性验证,其重要性在技术迭代与产业升级中持续凸显。

一、设计阶段:测试点规划与IC测试协同验证

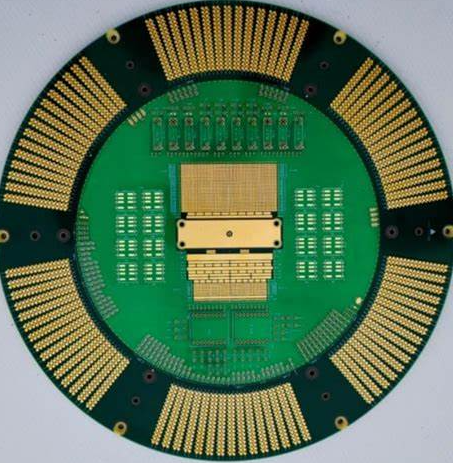

在PCBA设计初期,测试策略需同步考虑电路验证与IC测试的兼容性设计。对于采用BGA封装的IC芯片,需在信号传输路径中预留测试点,确保后续IC测试的可行性。例如,某5G基站主板设计中,工程师在28层PCB上设置256个测试点,其中38%专门用于FPGA和RFIC的边界扫描测试(JTAG接口),实现芯片级功能验证与板级信号完整性的双重保障。

技术突破:采用嵌入式测试总线(ETB)技术,将IC测试接口与PCBA测试点融合设计,使芯片参数测试效率提升70%。某工业控制板案例显示,该方案可将IC测试覆盖率从82%提升至99.6%。

二、生产阶段:PCBA与IC测试的立体化质控

在SMT产线上,PCBA测试与IC测试形成多维质控体系:

1.表面缺陷筛查

①3D-AOI系统通过多角度成像(分辨率达3μm)检测0201元件贴装。

②针对QFN封装的IC芯片,开发专用算法识别引脚共面性(公差±15μm)。

2.内部缺陷诊断

①CT-X射线对BGA封装的IC进行三维重构,检测焊球塌陷高度(标准值≥80%球径)。

②微波探针技术实现IC供电网络的阻抗测试(精度±2%)。

3.在线功能验证

①基于PXI架构的测试平台,同步执行PCBA功能测试与IC参数测试。

②某汽车ECU产线案例:通过集成IC测试程序,单板测试时间从120秒缩短至45秒。

数据支撑:引入协同测试方案后,某消费电子厂商的PCBA直通率从91.2%提升至98.5%,IC测试误判率降低至0.03%。

四、功能验证:系统级测试中的PCBA-IC协同

在终端产品验证阶段,PCBA测试需与IC测试深度耦合:

1.动态参数验证

①采用实时功率分析仪监测IC供电轨的纹波(如DDR5内存控制器要求<20mVpp)。

②通过温度循环测试(-40℃~125℃)验证IC与PCBA的热匹配特性。

2.信号完整性测试

①对高速SerDes接口(112Gbps)实施协议级测试,同步验证IC PHY层与PCB传输线性能。

②某服务器主板测试显示,优化IC驱动配置可使PCBA的误码率降低2个数量级。

3.可靠性验证

①组合IC老化测试(HTOL)与PCBA振动测试(20-2000Hz/5Grms)。

②新能源汽车案例:通过IC结温监测与PCBA热成像联动,准确预测系统MTBF。

五、技术突破:AI驱动的智能测试演进

面对01005元件和3D封装IC的测试挑战,技术创新持续突破:

1.虚拟探针技术

基于电磁场逆向计算,实现0.2mm间距BGA的非接触测试。

某毫米波IC测试案例:通过近场扫描重建128个天线单元的辐射模式。

2.深度学习质检

训练缺陷识别模型(ResNet-50架构)处理PCBA与IC的复合缺陷。

数据集包含1.2亿张X光图像,分类精度达99.8%。

3.数字孪生测试

构建IC-PCBA协同仿真模型,提前预测信号完整性问题。

某航天项目应用显示,虚拟测试可减少68%的实物验证次数。

五、行业应用:PCBA与IC测试的定制化方案

应用领域 | PCBA测试重点 | IC测试特性 | 技术指标 |

智能汽车 | 功能安全验证(ISO 26262) | 车规IC AEC-Q100认证 | 温度循环2000次无失效 |

工业物联网 | 电磁兼容测试(IEC 61000) | 高精度ADC线性度测试 | INL≤±0.5LSB@24bit |

医疗设备 | 生物兼容性测试(ISO 10993) | 低功耗MCU漏电流测试 | 待机电流≤100nA |

航空航天 | 三防测试(MIL-STD-810G) | 抗辐射IC SEL免疫测试 | LET阈值≥80MeV·cm²/mg |

结语:构建PCBA与IC测试的协同生态

从IC芯片的晶圆测试到PCBA的系统验证,现代电子制造已形成深度集成的测试体系。通过将IC测试数据(如WAT参数)与PCBA测试结果(如ICT数据)进行大数据关联分析,可实现缺陷根因的精准追溯。某存储服务器厂商的实践表明,这种协同策略使产品早期失效率降低92%,验证了测试技术作为电子产业核心竞争力的战略价值。