在SMT和PCBA加工领域,技术的创新与发展始终是行业关注的焦点。近期,有客户向健翔升科技咨询,是否能够加工带有压接孔的 PCBA。由于客户此前从未接触过这类工艺,便与我司刘工展开了深入交流。为了让更多人深入了解健翔升 PCB 的压接孔工艺,小编整理了此次沟通的内容,希望能为大家带来帮助,也欢迎各位同行提出宝贵意见!

一、压接孔:PCB 上的特殊 “通道”

压接孔是印刷电路板(PCB,Printed Circuit Board)上一种独特的通孔设计,它颠覆了传统焊接的连接方式,实现了元器件的 “即插即固”。当元器件插入压接孔后,引脚与孔壁紧密接触,形成稳定的电流导通路径,从而完成信号传输。这种设计在高速信号传输场景中表现卓越,能有效降低信号损耗,提升抗干扰能力,成为现代电子制造中不可或缺的技术。

二、压接孔的显著特点

1. 免焊接设计:无需焊接的特性,极大地简化了组装流程。以往繁琐的焊接步骤被直接插入固定取代,不仅节省了时间,还减少了因焊接操作带来的不确定性。

2. 高精度要求:压接孔对孔径公差有着极为严格的标准,通常控制在 +/-0.05mm,部分高端设计甚至达到 +/-0.025mm。如此高精度的要求,确保了引脚与孔壁之间的紧密配合,保障信号传输的稳定性。

3. 信号传输优势:凭借引脚与孔壁的接触导通电流,压接孔在高速信号传输中脱颖而出。它能够有效减少信号损耗,为数据的快速、准确传输提供可靠保障。

三、压接孔的应用场景

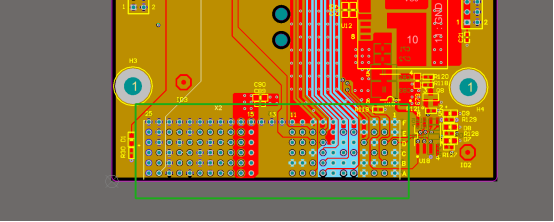

压接孔在标准 PIN 脚元器件,尤其是高速信号传输的 PCB 设计中应用广泛。在通信产品的背板设计里,常常能看到它的身影。以 5G 基站的核心通信设备为例,内部的背板大量采用压接孔设计,确保高速数据在复杂电磁环境下稳定传输,保障通信的顺畅。

四、压接孔与通孔的区别

压接孔和通孔虽然都是 PCB 上的孔,但二者在孔径公差和固定方式上存在明显差异。压接孔的公差严格,一般为 +/-0.05mm,而通孔的公差相对宽松。在固定方式上,压接孔依靠引脚与孔壁的紧密接触实现固定和导电,通孔则通常需要借助焊接或其他方式才能固定元器件。

五、PCBA 的压接工艺及常见问题

当 PCB 装上元器件后,便成为电路板组件,即 PCBA(PCB Assembly)。PCBA 上的元器件组装方式丰富多样,除了常见的 SMT(Surface Mounted Technology)表面贴装技术和 THT 通孔插件技术(也称作 DIP 插件)外,压接工艺也是重要的组成部分。

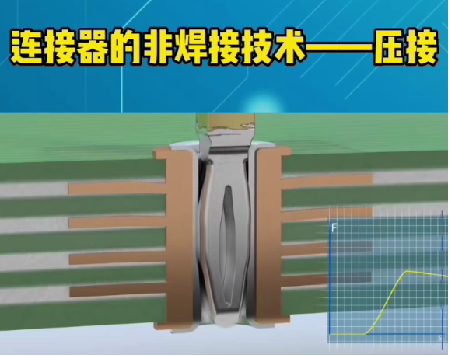

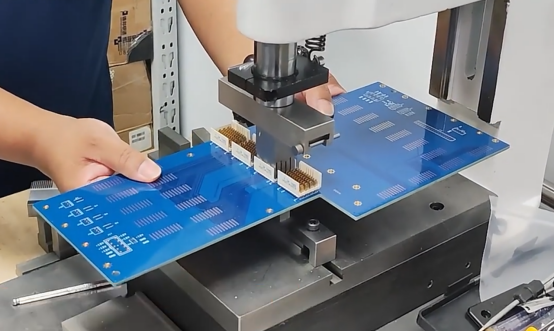

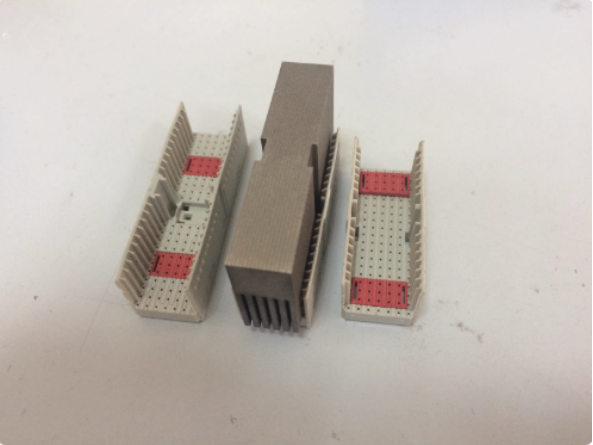

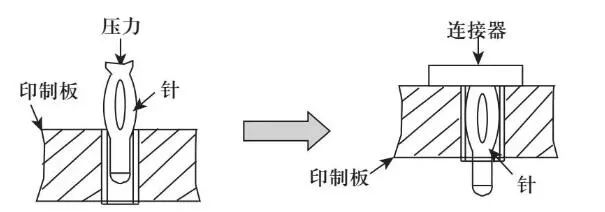

压接工艺(Press Fit 压配合)是一种无需焊接的技术,通过机械外力将压配合连接器的线脚精准压入 PCB 的通孔,依靠机械连接实现电气连接。

下图展示了压接连接器的原理,元器件针脚呈鱼眼形状,这种特殊设计有助于增强连接的稳定性和可靠性。

六、压接工艺的突出优点

压接工艺凭借自身独特的优势,在SMT和 PCBA 加工中占据重要地位。它从根源上避免了焊接可能引发的一系列质量问题,像连锡、少锡、上锡高度不良等情况都不会出现。同时,由于无需经历回流焊或波峰焊制程中的高温环境,连接器本体不会受到高温损害,接口损伤或断裂的风险大大降低。此外,压接工艺无需使用焊料和助焊剂,有效避免了焊接面氧化,以及松香等物质导致连接器内部金属接触面氧化的问题,为产品的长期稳定运行提供保障。

深圳健翔升科技有限公司深耕压接孔 PCB 制造领域,是一家经验丰富的专业制造商。公司具备生产高速背钻压接孔 PCB 的强大能力,在设计、生产和测试的各个环节,均采用行业最先进的技术和设备。无论是数据中心的高速互连需求,高性能计算(HPC)系统的复杂要求,还是高端消费电子产品的精致工艺标准,健翔升科技的高速背钻压接孔 PCB 都能完美适配,是值得信赖的理想选择。