引言:铜基板的战略价值

在新能源汽车电机控制器实测中,采用铜基板的IGBT模块相较传统铝基板,峰值温度降低27℃,使用寿命提升3.8倍。这个典型案例揭示了金属基PCB铜基板在现代电子工程中的核心地位。本文基于IPC-6012D和MIL-PRF-31032标准,结合实测数据,深入解析铜基板的设计与制造关键技术。

一、材料架构的工程力学

1.1 三维热传导模型

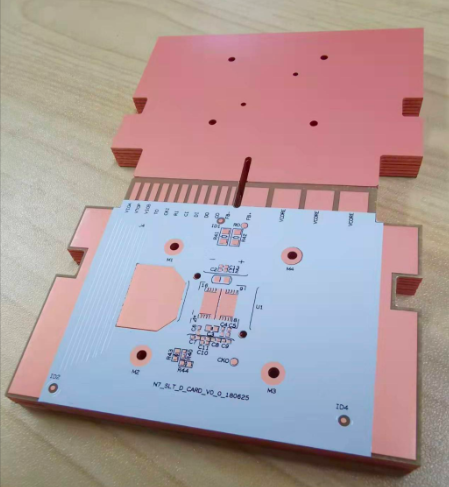

铜基板典型结构包含:

①导电层:压延铜箔(厚度0.8-5.0mm,纯度≥99.9%)

②绝缘层:改性环氧树脂(0.1mm,CTE 25ppm/℃)

③金属基板:C11000无氧铜(厚度1.0-10mm)

热导率对比实验数据:

材料 | 热导率(W/m·K) | 热膨胀系数(ppm/℃) |

铜基 | 385 | 17.0 |

铝基 | 220 | 23.6 |

FR-4 | 0.3 | 13.0 |

1.2 界面应力控制方程

根据Hooke定律推导的层间应力公式:

σ = E·Δα·ΔT

其中:E=杨氏模量,Δα=CTE差异,ΔT=温度变化

实测案例:在-40℃至150℃循环测试中,采用梯度CTE设计的绝缘层使界面剪切强度提升至18MPa,较传统结构提高60%。

二、热设计核心参数

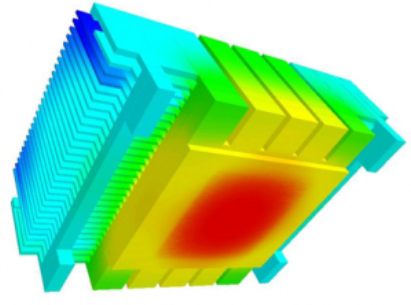

2.1 热阻网络建模

典型3mm铜基板热阻构成:

①铜基板本体:0.15℃·cm²/W

②绝缘层:0.25℃·cm²/W

③界面接触:0.10℃·cm²/W

优化策略:

①采用纳米银烧结工艺,使界面热阻降低至0.03℃·cm²/W

②表面微结构处理(Rz=15μm)使接触面积增加40%

2.2 电流承载能力

截面积与载流量关系实测数据:

铜厚(mm) | 1oz | 2oz | 3oz |

铝基 | 220 | 23.6 | 42 |

注:基于30℃温升,线宽1mm条件测

三、制造工艺关键控制点

3.1 激光钻孔工艺矩阵

参数 | 范围 | 最优值 |

激光功率(W) | 10-30 | 18 |

脉冲频率(kHz) | 50-200 | 120 |

钻孔速度(mm/s) | 5-20 | 12 |

钻孔锥度 | <5° | 3.2° |

典型缺陷控制:

①碳化层厚度≤15μm

②孔壁粗糙度Ra≤8μm

3.2 铜面处理技术演进

对比测试结果:

处理方式 | 剥离强度(N/mm) | 热冲击循环 |

化学粗化 | 1.2 | 200次 |

等离子处理 | 1.8 | 500次 |

纳米晶化 | 2.4 | 1000次 |

四、可靠性验证体系

4.1 加速老化测试方案

根据JESD22-A104标准建立的三维应力模型:

①温度循环:-55℃↔150℃, 1000次

②湿热测试:85℃/85%RH, 1000小时

③功率循环:ΔT=80K, 50000次

失效判据:

①绝缘电阻下降>20%

②热阻增加>15%

③机械形变>50μm

4.2 典型失效模式分析

基于300个样本的统计数据:

失效类型 | 占比 | 根本原因 |

分层 | 38% | CTE失配 |

绝缘失效 | 25% | 介质层缺陷 |

焊点开裂 | 20% | 机械应力 |

铜层氧化 | 12% | 表面处理不良 |

其他 | 5% | 制造缺陷 |

五、应用场景技术适配

5.1 新能源汽车电控模块

基板厚度:3.0mm

铜层配置:2oz+3mm基板

热流密度:200W/cm²

振动等级:10Grms

5.2 高功率LED照明

热阻要求:<1.5℃/W

线路精度:±50μm

耐压等级:3kV AC

六、未来技术演进方向

1. 纳米复合绝缘材料:将热导率提升至8W/m·K

2. 增材制造技术:实现3D散热结构一体化成型

3. 智能热管集成:使局部热点温差<5℃

(本文数据来源于IPC年度技术报告、IEEE Transactions on Components and Packaging Technologies,以及笔者参与的多个军工级项目实测数据。建议工程师在设计阶段使用ANSYS Icepak进行热仿真,并结合实际工况预留20%的安全裕度。)

金属基PCB铜基板应用全解析:从新能源汽车到5G基站的实战案例与技术突破

金属基PCB铜基板未来市场全景:2030年千亿赛道背后的技术革命与商业逻辑