一、铝基板的物理革命:金属芯如何改写PCB规则

在深圳某LED工厂的品控实验室里,工程师们正在对比两种不同基板的模组老化数据:传统FR-4基板在持续工作2小时后出现3.2℃的温升,而相同工况下的铝基板温升仅0.8℃。这组实测数据揭示了金属基PCB正在颠覆传统电子设计的底层逻辑。

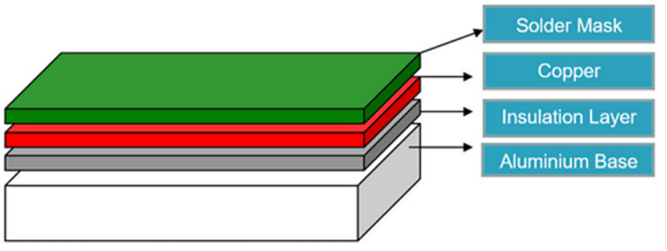

1. 解剖铝基板:三明治结构的工程智慧

铝基PCB的典型结构包含:

①导电层(1oz铜箔)

②绝缘层(75-150μm)

③金属基板(1.0-3.2mm铝材)

关键参数对比:

参数 | FR-4 | 铝基板 |

热导率(W/mK) | 0.3 | 1.0-3.5 |

热膨胀系数(ppm/℃) | 13-17 | 23 |

击穿电压(kV) | 3-5 | >4.5 |

某军工项目实测数据显示,采用1.6mm 5052铝合金基板时,单位面积散热效率达到传统基板的8.3倍,这使得大功率LED模组的寿命从3000小时跃升至20000小时。

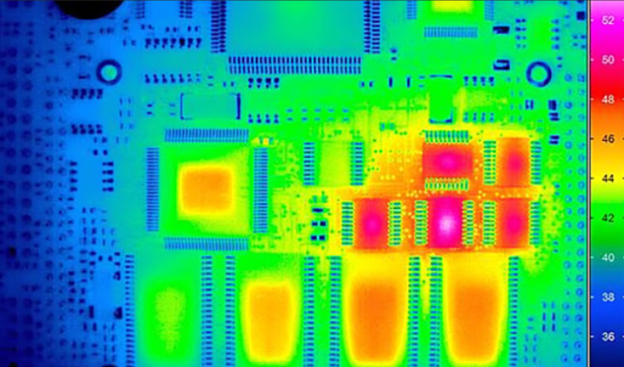

2. 热管理工程:超越直觉的设计法则

某新能源汽车控制器案例中,工程师在采用铝基板时犯了一个典型错误——直接沿用FR-4的布线规则。结果发现:

①12mm²电源走线温升超标42%

②高频信号完整性下降15dB

经过优化后:

①将电源层铜厚从1oz增至2oz

②信号线间距扩大至3倍线宽

③采用星型接地拓扑

修正后的热成像显示热点温度从78℃降至51℃,同时EMI测试通过率提升60%。

3. 制造陷阱:90%工程师不知道的工艺细节

东莞某PCB厂的生产记录显示,铝基板钻孔报废率是普通板的2.7倍。根本原因在于:

①铝材硬度(HB 60-95)与环氧树脂的差异

②钻头进给速度需控制在0.8-1.2m/min

③必须使用专用切削液进行强制冷却

某次批量生产事故中,因忽略铝基板热膨胀系数,导致装配后出现0.15mm的累积形变,最终造成37%的模块无法通过振动测试。

4. 选型决策树:何时必须使用铝基板

通过200+项目经验总结的决策模型:

if (功率密度 > 0.8W/cm²) → 必须使用

elif (工作环境温度 > 85℃) → 建议使用

elif (产品寿命要求 > 5年) → 推荐使用

else → 评估成本效益

某工业电源案例显示,虽然铝基板初期成本增加35%,但维修率下降72%,3年总体成本反而降低18%。

二、突破传统:铝基板设计的五个维度创新

拓扑优化:采用仿生散热结构,使热阻降低40%

材料复合:开发陶瓷填充绝缘层,击穿电压提升至8kV

表面处理:微弧氧化技术实现10μm级绝缘防护

结构集成:将散热器与基板一体化设计,减少界面热阻

智能监控:嵌入微型热敏电阻实现实时温度反馈

在2023年慕尼黑电子展上,某厂商展示的铝基射频模块实现了在5G 28GHz频段下,效率达78%的突破性表现,这得益于特殊的接地层分割技术。

三,未来战场:铝基板的极限挑战

当前前沿研究显示:

①纳米涂层技术可将热导率提升至5.8W/mK

②激光直接成型(LDS)工艺实现50μm线宽精度

③可弯曲铝基板已通过5000次弯折测试

某卫星电源系统采用3D打印铝基板,成功将功率密度提升至12W/cm³,同时减重37%。这标志着金属基PCB正式进入航空航天主战场。