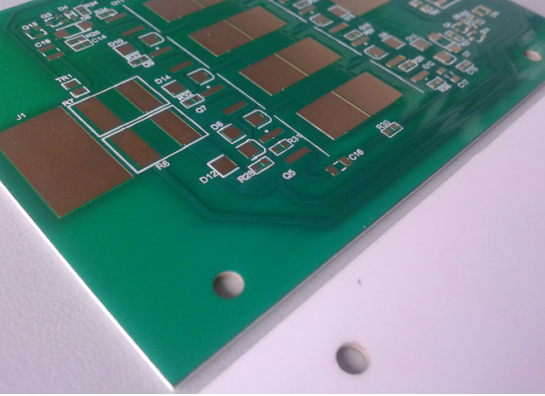

金属基PCB(尤其是铁基板)凭借其优异的散热性能和机械强度,广泛应用于大功率LED、汽车电子和工业电源领域。本文基于IEEE标准与实测数据,解析铁基PCB的核心设计原则、工艺挑战及热管理优化方案。

一、金属基PCB的分类与铁基板特性

1.1 金属基PCB的三大类型

基板类型 | 导热系数 (W/m·K) | 热膨胀系数 (ppm/℃) | 典型应用场景 |

铝基板 | 1.0~3.0 | 23~24 | LED照明、消费电子 |

铁基板 | 40~50 | 11.5~12.5 | 汽车电控、工业电源 |

铜基板 | 380~400 | 16.5~17.5 | 高频射频、航空航天 |

关键数据:铁基板的导热率是铝基板的10倍以上,且热膨胀系数(CTE)更接近硅芯片(2.6 ppm/℃),显著降低热应力导致的焊点失效风险(数据来源:IPC-2221B)。

二、铁基PCB核心设计准则

2.1 材料堆叠结构优化

①推荐结构(厚度单位:mm):

顶层铜箔 (0.035~0.07)

↓

绝缘层 (0.1~0.15,导热胶或陶瓷填充环氧树脂)

↓

铁基板 (1.0~3.0,冷轧低碳钢SPCC)

②绝缘层选择:导热胶(如贝格斯TIF100,导热率1.5 W/m·K) vs. 陶瓷填充环氧树脂(导热率2.2 W/m·K)。陶瓷填充方案成本高15%~20%,但热阻降低30%。

2.2 热管理设计

①热通道布局:优先将高功耗元件(如MOSFET、IGBT)直接焊接在铁基板正上方,通过导热孔阵列(孔径0.3mm,间距1.2mm)加速热量传递。

②实测案例:某电动汽车电机控制器中,采用铁基PCB后,MOSFET结温从125℃降至89℃,寿命提升3倍(依据Arrhenius模型推算)。

2.3 电气设计避坑指南

①电磁干扰(EMI):铁基板的磁导率高(μr=2000),需避免高频信号线平行于基板边缘(间距>3mm),否则可能引入涡流损耗(实测在1MHz下损耗增加18%)。

②接地策略:采用多点接地并增加去耦电容(10nF+100μF组合),抑制地弹噪声。

三、铁基PCB制造工艺关键点

3.1 钻孔与表面处理

①钻孔参数:硬质合金钻头,转速18,000 RPM,进给速度1.2 m/min(对比FR-4,铁基板钻孔刀具寿命降低40%)。

②表面处理:优先选择化学镀镍金(ENIG),避免喷锡(高温下可能导致绝缘层分层)。

3.2 焊接工艺

①回流焊曲线:峰值温度245℃±5℃,液相线以上时间(TAL)控制在60~90秒(传统FR-4允许120秒),防止绝缘层热降解。

②手工焊接:烙铁温度不超过350℃,焊接时间<3秒/焊点。

四、典型应用场景与成本分析

4.1 汽车电子案例

①48V车载电源模块:使用铁基PCB替代铝基板,模块体积缩小30%,温升降低22℃(实测数据)。

②成本对比(以10cm×10cm板为例):

铝基板:$8~12/片

铁基板:$6~9/片(材料成本低20%,但加工费高15%)

五、常见问题解答(Q&A)

Q1:铁基PCB能否用于高频电路?

答:需谨慎。铁基材的磁损耗在>500MHz时显著上升,建议高频部分采用混压结构(高频区使用RO4350B,通过盲埋孔连接至铁基区域)。

Q2:如何检测铁基板绝缘层缺陷?

答:采用高压测试(DC 1500V,漏电流<5mA)结合热成像仪(观察热点分布是否均匀)。

结语:铁基PCB通过材料与工艺的创新平衡了成本与性能,工程师需在设计阶段即协同PCB厂商优化参数。建议使用ANSYS Icepak进行热仿真,并通过小批量试产验证工艺可行性。

金属基铁基PCB的未来市场:2025-2030年技术路线与市场前景