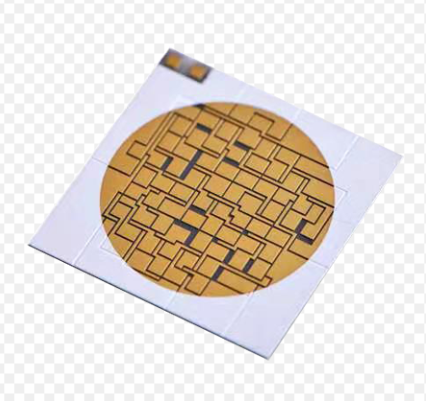

一、引言:陶瓷基氧化铝 PCB 的技术价值

在电子设备向高功率、高密度、高可靠性方向发展的背景下,传统 FR4 基板的散热瓶颈日益凸显。陶瓷基氧化铝 PCB(Aluminum Oxide Ceramic-based PCB)凭借其25-32 W/m・K 的热导率(是 FR4 基板的 100 倍以上)、9.2-9.8 的介电常数以及8.1×10⁻⁶/℃的热膨胀系数(与硅芯片高度匹配),成为解决功率电子散热难题的核心方案。这种材料在新能源汽车、5G 基站、航空航天等领域的应用案例显示,其可将器件工作温度降低 40% 以上,同时支持 1000 次以上的热循环测试(-40℃至 125℃)。

二、材料性能深度解析

1. 氧化铝陶瓷的分级与选型

· 96% 氧化铝:性价比之选,热导率 25 W/m・K,介电强度 18 kV/mm,适用于中功率 LED 照明、工业控制模块。

· 99.5% 氧化铝:高性能版本,热导率 32 W/m・K,抗弯强度 395 MPa,可承受 150℃长期工作温度,典型应用于新能源汽车 IGBT 模块。

2. 关键性能参数对比

性能指标 | 96% 氧化铝 | 99.5% 氧化铝 | FR4 基板 |

热导率 (W/m・K) | 25 | 32 | 0.25 |

介电常数 (1MHz) | 9.8 | 9.2 | 4.5 |

热膨胀系数 (×10⁻⁶/℃) | 8.0 | 7.5 | 18 |

抗弯强度 (MPa) | 300 | 395 | 130 |

3. 材料特性对设计的影响

· 热管理:采用热阻计算模型(如 θ=ΔT/P),可量化散热路径。例如,10mm×10mm×0.63mm 的 99.5% 氧化铝基板热阻仅为 0.31 K/W,较 FR4 基板降低 90%。

· 高频性能:低介电损耗(tanδ<0.0002)使其在 5G 毫米波频段(28 GHz 以上)信号衰减减少 30%。

三、制造工艺与质量控制

1. 主流工艺路线对比

工艺类型

温度范围

金属化方式

典型应用

HTCC

1300-1600℃

钨 / 钼共烧

航空航天射频组件

LTCC

850-900℃

银 / 铜浆料印刷

5G 基站滤波器

DPC

<300℃

磁控溅射 + 电镀

激光雷达 VCSEL 基板

LAM

室温

激光活化金属化

柔性陶瓷基板

工艺类型 | 温度范围 | 金属化方式 | 典型应用 |

HTCC | 1300-1600℃ | 钨 / 钼共烧 | 航空航天射频组件 |

LTCC | 850-900℃ | 银 / 铜浆料印刷 | 5G 基站滤波器 |

DPC | <300℃ | 磁控溅射 + 电镀 | 激光雷达 VCSEL 基板 |

LAM | 室温 | 激光活化金属化 | 柔性陶瓷基板 |

2. DPC 工艺关键参数

· 溅射厚度:钛 / 铜种子层厚度控制在 50-100 nm,确保附着力 > 45 MPa。

· 电镀均匀性:采用脉冲电镀技术,铜层厚度公差 <±5%,线宽精度 ±10 μm。

· 激光切割:CO₂激光加工,边缘粗糙度 Ra<1.6 μm,避免微裂纹。

3. 质量检测标准

· IPC-6012 Class 3:要求导体间绝缘电阻 > 10¹⁴ Ω・cm,热循环测试(-65℃至 150℃)500 次无失效。

· 热冲击测试:采用 2 箱式冷热冲击箱,转换时间 < 10 秒,保持时间 30 分钟,测试标准 GJB548B-2005。

四、工程设计指南

1. 热管理设计

· 热阻优化:采用嵌入式铜柱(直径 0.3mm,间距 1mm)可将热阻降低 40%,同时避免应力集中。

· 散热路径设计:遵循 "热源→陶瓷基板→金属底座" 的三级散热架构,界面热阻控制 < 0.5 K/W。

2. 机械应力控制

· 材料匹配:铜箔厚度≥0.3mm 时,需采用钼铜合金过渡层(CTE=6.5×10⁻⁶/℃),减少热应力开裂风险。

· 结构设计:在基板边缘设置 0.5mm 宽的应力释放槽,可将翘曲度降低至 0.1% 以下。

3. 高频电路设计

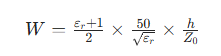

· 阻抗控制:50Ω 微带线在 99.5% 氧化铝基板上的线宽计算公式:

· 寄生参数:采用 3D 电磁仿真(如 HFSS)优化过孔结构,寄生电感可控制在 0.5 nH 以下。

五、典型应用案例

1. 新能源汽车电控系统

· 特斯拉 Model 3:在 SiC 功率模块中采用 99.5% 氧化铝 DPC 基板,热阻降低至 0.14 K/W,支持 800V 高压平台。

· 比亚迪刀片电池 BMS:使用 600mm×600mm 超大尺寸陶瓷基板,集成 16 个独立采集通道,线束减少 80%。

2. 5G 通信基站

· 华为 AAU 射频单元:采用 HTCC 工艺制作的氧化铝基板,支持 28 GHz 频段信号传输,功率密度提升至 300 W/cm²。

· 中兴光模块:在 100G PAM4 激光器中使用 AlN/Al₂O₃复合基板,热导率提升至 180 W/m・K。

3. 工业自动化

· 西门子 PLC 模块:采用 LTCC 工艺的多层陶瓷基板,集成 1000 + 无源器件,体积缩小 50%。

· ABB 机器人控制器:使用 LAM 技术制作的柔性陶瓷基板,支持 - 40℃至 150℃宽温工作。

六、行业趋势与挑战

1. 技术发展方向

· 超薄化:日本京瓷已量产 0.05mm 厚 AlN 基板,支持芯片级封装(CSP)。

· 功能集成:嵌入式电容 / 电阻技术可将无源器件密度提升至 1000 pF/mm²。

· 绿色制造:水溶性蚀刻液回收系统实现废水零排放,符合欧盟《新电池法案》要求。

2. 成本优化路径

· 材料替代:96% 氧化铝基板成本仅为 99.5% 的 60%,适用于对导热要求不极端的场景。

· 工艺创新:LAM 技术将金属化成本降低 30%,同时支持快速定制。

3. 测试技术突破

· T3ster 热瞬态测试:可精确测量芯片结温,分辨率达 0.1℃,较传统红外热像仪精度提升 10 倍。

· X 射线分层扫描:检测内部空洞率 < 5%,替代传统破坏性剖切检测。

七、结论

陶瓷基氧化铝 PCB 凭借其卓越的热管理能力、高频性能和机械可靠性,已成为高端电子设备的核心材料。随着 LAM、DPC 等新工艺的成熟,其成本正逐步下降,应用场景不断拓展。未来,随着 5G、新能源汽车、人工智能等领域的快速发展,陶瓷基氧化铝 PCB 将在功率电子封装领域发挥更加关键的作用。