随着5G通信、新能源汽车和航空航天技术的快速发展,电子设备对高功率密度、高效散热能力的需求日益迫切。在这一背景下,陶瓷基氮化铝PCB(以下简称AlN PCB)凭借其独特的材料性能,正成为高端电子制造领域的关键技术之一。本文将从技术原理、市场趋势及行业挑战三个维度,解析这一材料的未来前景。

一、技术优势:为何AlN PCB成为行业焦点?

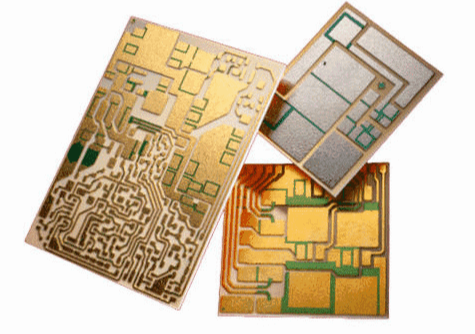

陶瓷基氮化铝PCB是一种以氮化铝(AlN)陶瓷为基板、通过薄膜或厚膜工艺制成的电路板。其核心优势源于氮化铝材料的物理特性:

1. 超高热导率(170-200 W/m·K),是传统氧化铝陶瓷基板(24 W/m·K)的7倍以上,可快速传导高功率器件产生的热量;

2. 低热膨胀系数(4.5 ppm/℃),与半导体芯片(如SiC、GaN)的热膨胀系数高度匹配,减少热应力导致的失效风险;

3. 优异绝缘性能(击穿电压≥15 kV/mm),保障高电压场景下的可靠性。

以新能源汽车为例,电机控制模块(IGBT)的工作温度每降低10℃,寿命可延长1倍。而采用AlN PCB的散热方案,可使模块温度降低30℃以上(数据来源:Yole Développement,2023)。这一特性直接推动了其在特斯拉、比亚迪等车企的规模化应用。

二、市场增长:数据揭示的爆发潜力

根据Markets and Markets的报告,2022年全球陶瓷基板市场规模为68亿美元,其中陶瓷基氮化铝PCB占比约18%,预计到2028年将攀升至32%,年复合增长率(CAGR)达14.7%(图1)。这一增长主要由以下领域驱动:

1. 5G基站与射频器件:高频信号处理对散热要求极高,华为、爱立信等厂商已在新一代基站中全面导入AlN PCB;

2. 新能源汽车电控系统:2023年全球新能源车销量突破1400万辆,配套的功率模块需求拉动AlN PCB市场增长超25%;

3. 航空航天与军工:卫星通信系统、雷达等场景要求极端环境下的稳定性,AlN PCB耐高温(>800℃)特性成为首选。

三、挑战与突破:产业链如何协同破局?

尽管前景广阔,陶瓷基氮化铝PCB的普及仍面临两大瓶颈:

1. 制造成本高:氮化铝粉体纯度需达到99.9%以上,且烧结工艺复杂(温度>1800℃),导致基板价格是普通FR-4材料的20-30倍;

2.工艺兼容性差:传统PCB蚀刻技术难以直接迁移至陶瓷基板,需开发激光钻孔、DPC(直接镀铜)等专用工艺。

针对这些问题,行业已展开多维度攻关:

材料端:日本东芝、中国三环集团等企业通过优化粉体制备工艺,将原料成本降低40%;

制造端:德国罗杰斯公司推出“低温共烧陶瓷技术”(LTCC),实现多层AlN PCB的量产,良率提升至85%以上;

应用端:特斯拉在4680电池管理系统中采用AlN PCB集成方案,单位面积散热效率提升50%,模块体积缩小30%。

四、未来展望:从“小众”到“主流”的关键十年

综合技术迭代与市场需求,陶瓷基氮化铝PCB有望在2030年前完成两大跃迁:

1. 成本下探:随着规模化生产与回收技术成熟,其价格或降至当前水平的1/3,进入消费电子(如高端GPU)领域;

2. 性能升级:纳米级氮化铝复合材料的研发(如AlN-SiC混合基板),可将热导率提升至250 W/m·K以上,适配未来6G通信的THz频段需求。

值得关注的是,中国在这一领域正快速崛起。据工信部数据,2023年国内AlN PCB产能占比已达全球35%,预计2025年将超过50%。这一突破不仅打破日美企业的技术垄断,更将推动全球电子产业向高效能、高可靠性方向加速演进。

结语

作为高端电子制造的“隐形冠军”,陶瓷基氮化铝PCB的技术进步与市场爆发,既是材料科学的胜利,也是产业链协同创新的缩影。随着碳中和与智能化浪潮的叠加,这一“小而精”的赛道,或将催生下一个千亿级市场。

陶瓷基氮化铝PCB应用产品解析:从5G基站到航空航天的技术革新