作为深耕 PCB 行业 18 年的深圳健翔升科技,我们在服务 3000 + 客户(涵盖新能源汽车、5G 通讯、消费电子等领域)的过程中发现:过孔处理工艺选择不当,轻则导致焊接不良、信号干扰,重则引发电路板短路失效。本文由健翔升技术工程师团队结合实战经验总结,手把手教你根据项目需求匹配最优工艺,助你规避生产风险。

一、6 种主流过孔处理工艺深度对比(附健翔升工艺优势)

工艺类型 | 核心工艺解析 | 电气性能 | 可靠性优势 | 成本等级 | 健翔升工艺能力 | 典型案例 |

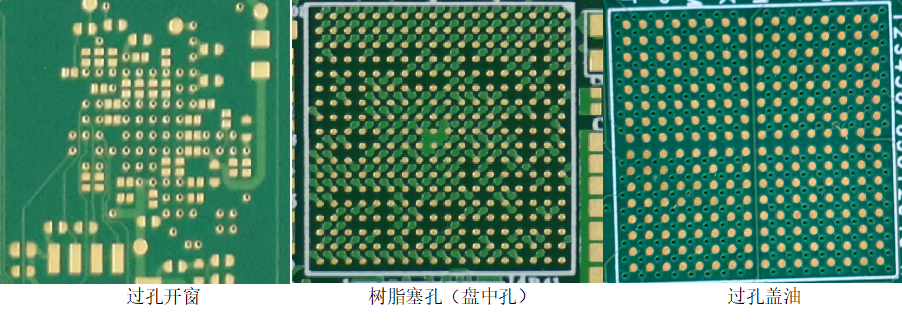

过孔盖油 | 阻焊油墨覆盖过孔表面,孔内部分填充(可能残留空气)

| 绝缘,不可导电

| 基础防氧化,适合非电气连接孔

| ★☆☆☆☆

| 无假性露铜孔边不发黄,油墨附着力达 4B 级,批量良率 98%+

| 某品牌扫地机器人主板(低密度板方案)

|

过孔开窗 | 过孔铜面直接裸露,需搭配 OSP / 沉金等表面处理

| 可导电(需焊接)

| 测试点 / 跳线专用,需定期维护防氧化

| ★★☆☆☆

| 支持沉金 / OSP / 喷锡等全表面处理工艺,孔边精度 ±50μm

| 某高校研发板(手工焊接测试点需求)

|

过孔塞油 | 阻焊油墨全填充过孔并覆盖表面,实现孔内密封

| 绝缘,隔绝污染物

| 防焊膏渗透(BGA 区域必备),平整度≤5μm

| ★★★☆☆

| 0.3mm 小孔径塞油良率 97%,通过 IATF 16949 汽车级认证

| 某德系汽车尾灯控制板(防焊锡短路需求)

|

过孔塞树脂 | 环氧树脂真空填充过孔,表面可阻焊或裸露,实现高密度绝缘密封

| 绝缘,高频低损耗

| 无空洞填充(CTI≥600V),抗弯折能力提升 30%

| ★★★★☆

| 独家「二次固化 + 真空加压」工艺,0.2mm 盲孔填充率 100%,应用于 5G 基站 PCB(介电常数≤3.5)

| 某国产手机主板(HDI 薄型板方案)

|

铜浆塞孔 | 含铜颗粒导电浆料填充,固化后等效实心铜过孔,支持大电流导通

| 低阻导电,载流≥5A/mm²

| 铜浆与孔壁结合力≥5N/cm,耐高温 260℃持续 10 分钟

| ★★★★★

| 自主研发高纯度铜浆(铜含量≥99.9%),厚铜 PCB(10oz 以上)塞孔导通率 100%

| 某新能源汽车 OBC 电源板(80A 大电流过孔)

|

电镀塞孔 | 通过全板电镀或选择性电镀,使过孔内填满电解铜,形成实心导电铜柱

| 高导电,载流≥8A/mm²

| ★★★★☆

| 支持 0.3mm-3.0mm 孔径全填孔电镀,孔铜厚度一致性 ±5%,通过 UL 认证(UL E348560)

| 某服务器主板(多层互连高密度过孔)、工业控制板(高可靠性导电需求)

|

二、工程师教你 3 步选出最佳工艺

第一步:按「导电需求」锁定核心工艺

• 需要 超高导电率 / 低内阻(电流>5A 或多层精密互连)

✅ 首选电镀塞孔(健翔升采用脉冲电镀技术,孔内铜层结晶更致密,内阻较普通电镀降低 20%)

✅ 慎选开窗工艺(大电流下裸露铜面易熔断,建议搭配电镀塞孔 + 表面沉金双重防护)

• 需要 稳定导电过孔(中等电流场景)

✅ 常规电流选铜浆塞孔(成本较电镀塞孔低 30%,适合中小批量)

✅ 高密度互连选电镀塞孔(全填孔工艺避免层间短路,健翔升支持 12 层以上 HDI 板电镀塞孔)

按「过孔填充材料特性」细分选择

填充材料 | 导电能力

| 绝缘能力

| 耐高温性

| 成本对比

| 推荐场景

|

阻焊油墨

| 绝缘

| ★★★★☆

| 耐 230℃短期

| 最低

| 非导电孔基础防护

|

环氧树脂

| 绝缘

| ★★★★★

| 耐 260℃长期

| 中等偏高

| 高频板 / 薄型板绝缘密封

|

铜浆

| 低阻导电

| 导电

| 耐 300℃短期

| 高

| 中大电流过孔(5-20A)

|

电解铜 | 超低阻导电 | 导电

| 耐 350℃长期

| 最高 | 超大电流 / 高可靠性场景(20A+)

|

第二步:按「应用场景」排除风险选项

场景需求 | 推荐工艺

| 禁用工艺

| 健翔升专属方案

|

20A 以上大电流过孔 | 电镀塞孔 / 铜浆塞孔

| 开窗 / 盖油

| 电镀塞孔采用「底铜加厚 + 脉冲电镀」工艺,孔铜厚度达 70μm,载流能力提升 40%

|

10 层以上多层板 | 电镀塞孔 / 塞树脂

| 盖油

| 电镀塞孔搭配盲埋孔设计,通过 AOI 自动检测孔内铜层连续性,多层互连不良率<0.1%

|

高可靠性军工级 PCB | 电镀塞孔 / 塞树脂

| 开窗

| 电镀塞孔后增加 X-Ray 全检(精度 ±5μm),树脂填充采用 NASA 认证材料(耐高低温 - 55℃~125℃) |

第三步:按「成本 - 性能」平衡选择

新增电镀塞孔适配场景:

• 超大电流 / 多层精密互连(如服务器电源层、工业控制板):选电镀塞孔(健翔升提供阶梯式报价,1000 片以上单价较同行低 20%)

• 中小电流 + 中等可靠性:选铜浆塞孔(性价比更高,打样周期仅 3 天)

• 高密度 HDI 板非导电孔:选塞树脂(真空填充确保信号完整性,成本比电镀塞孔低 50%)

三、深圳 PCB 厂家都不说的五个工艺真相(工程师私藏)

1.小孔径处理陷阱:

孔径≤0.3mm 时,传统塞油工艺空洞率超 30%(高温易爆孔),健翔升独家「负压吸墨 + 红外测温」技术,实现 0.25mm 孔塞油良率 98.5%(行业平均仅 85%)。

2.高频板关键参数:

塞树脂工艺介电常数需≤4.0(否则信号衰减加剧),健翔升采用可陶氏化学低介电树脂(DK=3.2,Df=0.003),适配 5G / 毫米波频段。

3.汽车级可靠性认证:

IPC-A-610 Class 3 标准要求塞孔空洞率≤5%,健翔升通过 X-Ray 自动检测(精度 ±10μm),空洞率控制在 2% 以内,已进入德系车企供应链。

4. 电镀塞孔≠普通孔金属化:

普通孔金属化仅孔壁镀铜(厚度 15-25μm),电镀塞孔需全孔填铜(厚度 35-100μm),健翔升采用「水平电镀线 + 填孔添加剂」,0.4mm 孔深径比 8:1 填孔率达 100%(行业平均仅 70%)。

5. 厚铜电镀的关键参数:

当板厚≥2.0mm 且孔径≤0.5mm 时,需控制电镀电流密度≤25ASF,健翔升自主研发的填孔电镀液(硫酸铜浓度 250g/L),可实现孔内铜层均匀沉积,避免「狗骨效应」(孔口铜厚、孔中间薄)。

四、立即咨询获取专属方案(附免费福利)

作为深圳本土拥有 3 万㎡智能化工厂的 PCB 制造商,健翔升提供:

✅ 免费 DFM 分析:24 小时内反馈过孔工艺可行性(含孔径 / 板厚匹配建议,新增电镀塞孔专项评估)

✅ 打样极速通道:电镀塞孔打样周期 5 天(常规厂家需 7-10 天),支持阶梯式降价(无最低起订量)

✅ 技术支持团队:10 年以上经验工程师 1 对 1 对接,可提供 Gerber 文件中电镀塞孔设计优化(如孔径与板厚比例建议)

深圳健翔升科技有限公司

专注高可靠性 PCB 制造,服务华为、比亚迪、大疆等知名企业,掌握塞树脂、铜浆塞孔、电镀塞孔等核心工艺,通过 IATF 16949、ISO 13485 等多重认证,为您的电路板可靠性保驾护航。