新闻资讯 /

软硬结合板技术方案与全流程管控体系

软硬结合板技术方案与全流程管控体系

发布时间:2025-09-12 18:15:23

引言

作为专注于精密电路研发与生产的高新技术企业,深圳健翔升科技始终以 “技术驱动、品质赋能” 为核心,深耕软硬结合板(Rigid-Flex PCB)领域。凭借对材料特性的深度把控、工程设计的精准优化及生产流程的精细化管理,我们为通信、消费电子、工业控制等领域客户提供高可靠性、定制化的软硬结合板解决方案。以下从工艺流程、物料选型、材料特性、设计要点、生产管控及品质检验六大维度,全面解析我司软硬结合板技术体系。

一、软硬结合板核心工艺流程

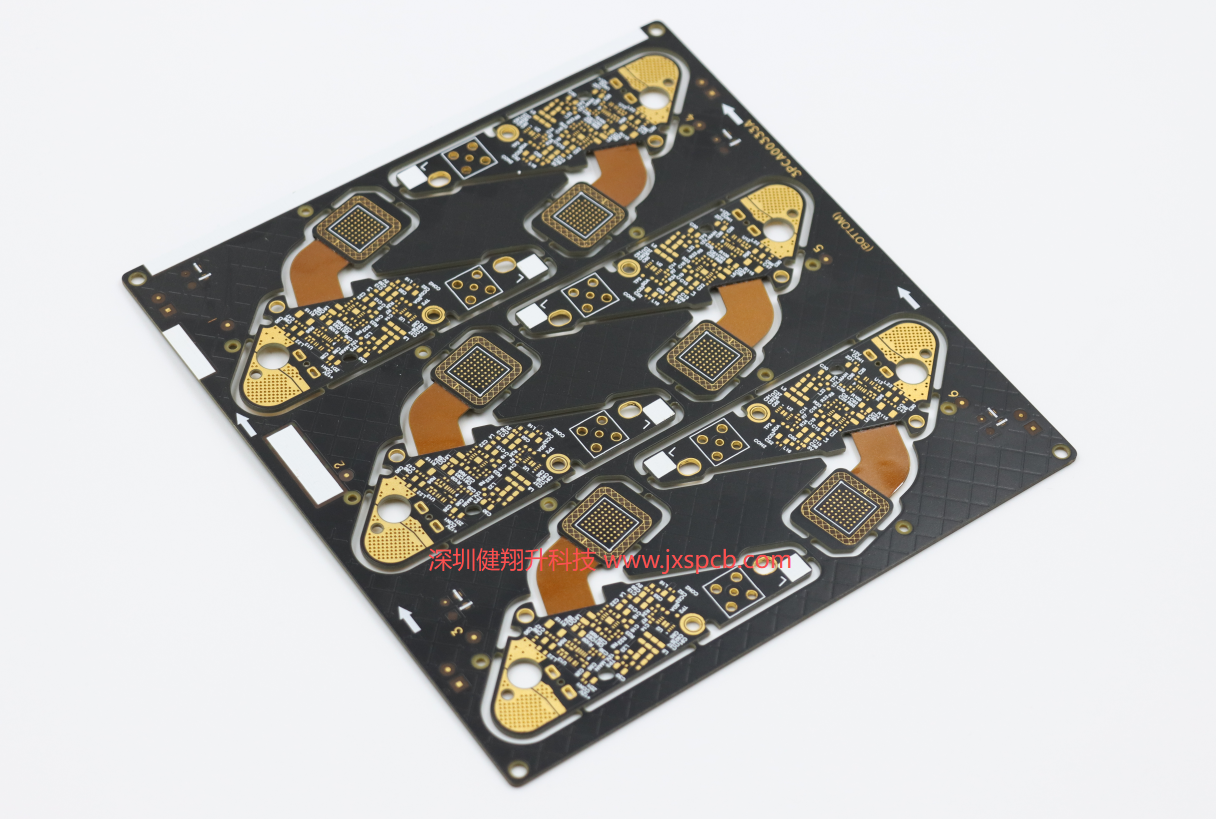

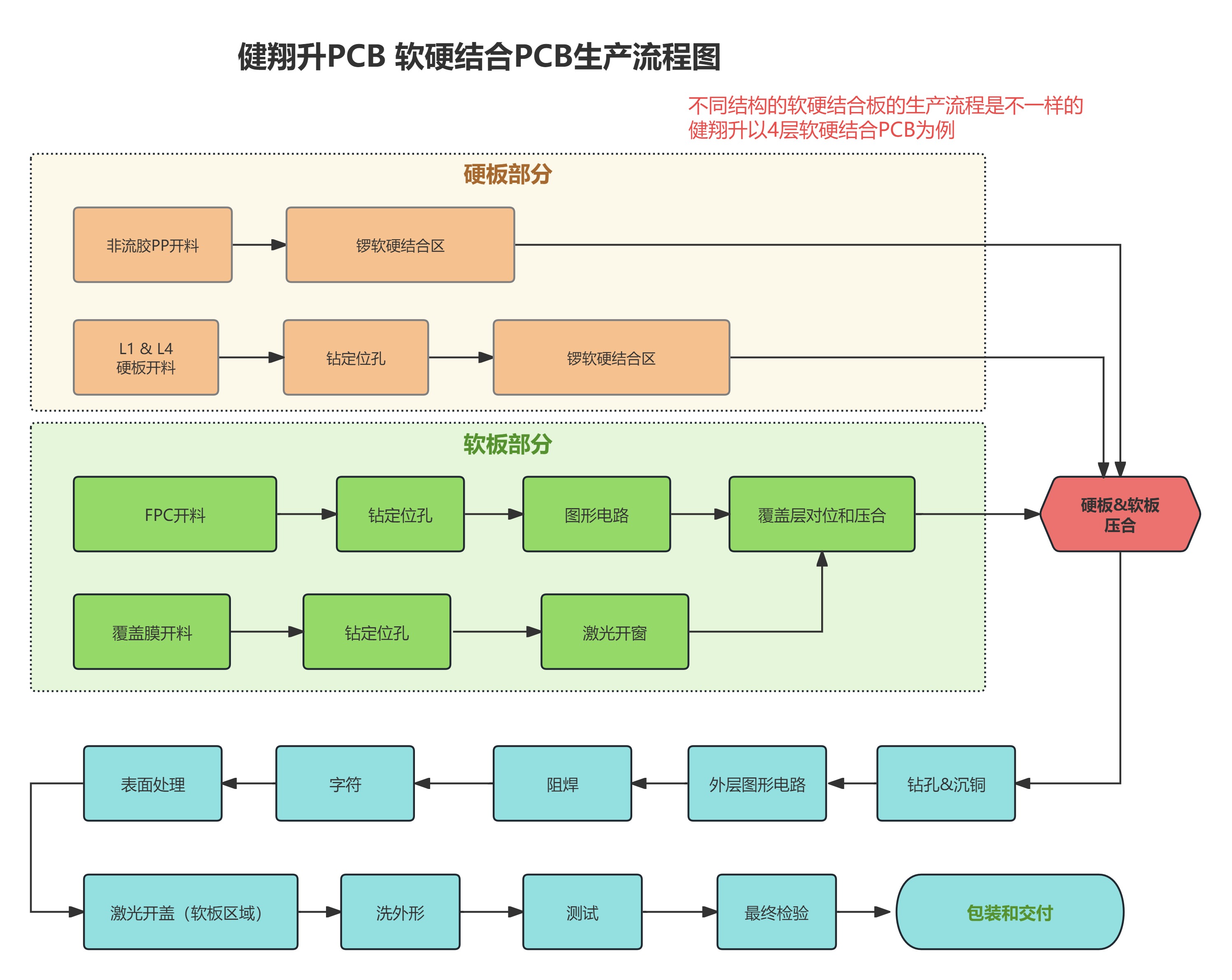

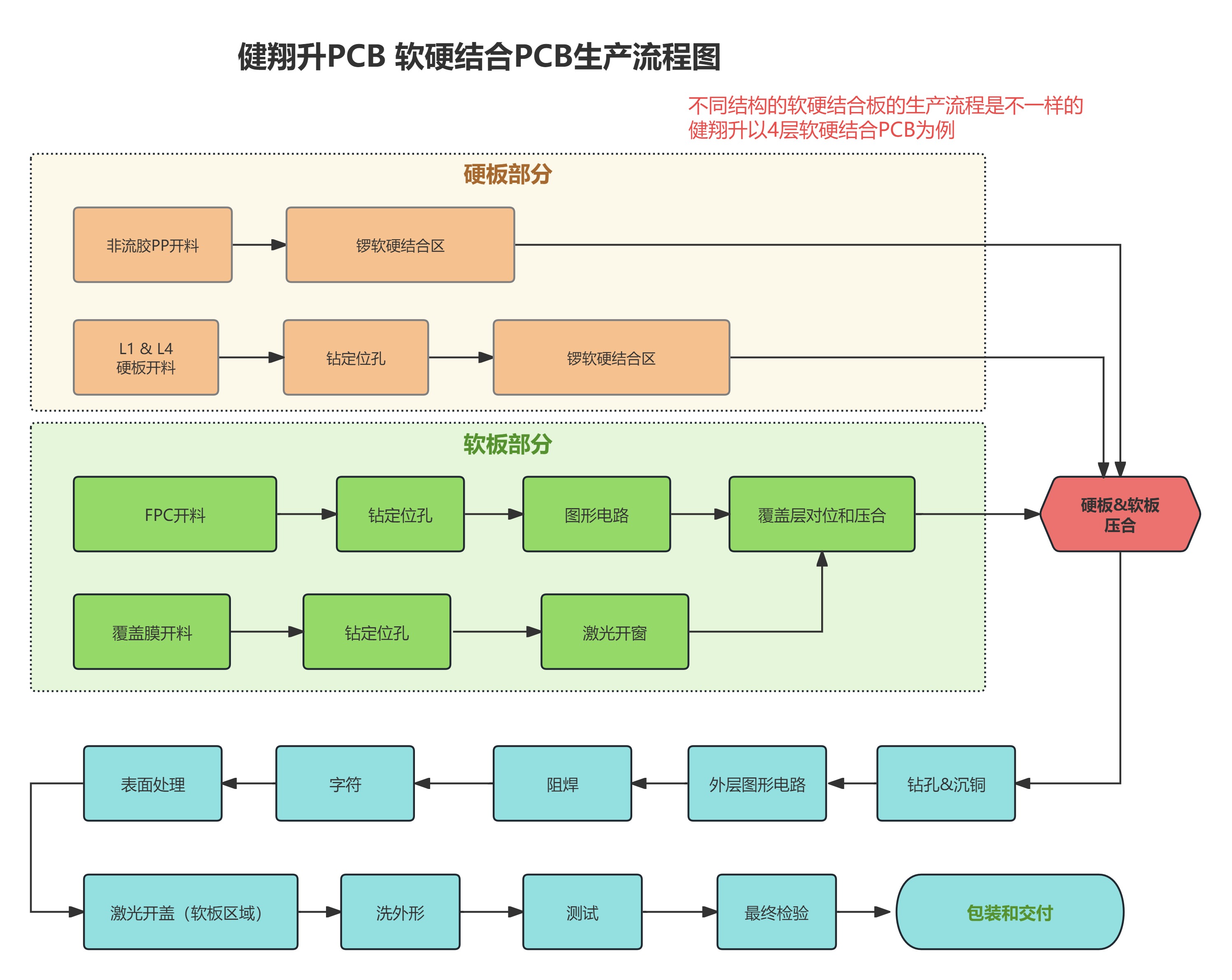

图1:四层(1R+2F+1R)结构软硬结合板生产线流程

图1:四层(1R+2F+1R)结构软硬结合板生产线流程

针对主流四层(1R+2F+1R)结构软硬结合板,深圳健翔升科技建立了标准化、高稳定性的生产流程,全程贯穿 “精准控温、精密定位、严格检测” 原则,具体流程如下:

挠性材料开料→覆盖膜开料→NF PP(无流动半固化片)开料→L1&L4 层基材开料→锣刚挠结合区预加工→钻 / 冲定位孔(含基材、覆盖膜、NF PP 定位孔同步加工)→控深锣刚挠结合区(保障结合精度)→内层图形制作→冲除多余覆盖膜→叠层刚 - 挠一体化层压→内层图形蚀刻→沉铜 & 全板电镀→通孔钻孔→覆盖膜贴合→外层图形制作→覆盖膜压制→阻焊(绿油)涂覆→表面处理(按需定制)→外层图形蚀刻→二次控深锣刚挠结合区→外形锣切→电气性能测试(电测)→终检(全项目复核)→真空包装出货。

二、核心物料说明与选型标准

物料是产品品质的源头,深圳健翔升科技执行 “严选准入、全检进厂” 的物料管控原则,核心物料分类及选型标准如下:

2.1 基材:按性能需求精准匹配

基材作为电路载体,直接影响产品耐高温性、电气性能及机械强度,我司主流选用三类基材:

① 聚酰亚胺(PI):FPC 核心基材,耐浸焊性达 260℃/20sec,介电强度高、机械性能优异,适用于高温、高频场景;需注意其易吸潮特性,我司进厂后统一存储于恒温恒湿环境(湿度≤40%)。

② 聚酯(PET):性能接近 PI 但耐热性有限(仅常温使用),适用于无高温需求的低成本场景。

③ 聚四氟乙烯(PTFE):低介电常数特性突出,仅用于高频通信设备等对信号传输要求极高的产品。

2.2 覆盖膜(Coverlay):等效刚性板阻焊功能。

覆盖膜由 “PI 基材 + 粘结胶” 组成,核心作用是阻焊绝缘。我司根据板厚、铜厚及挠曲需求定制选型:

① PI 基材厚度常规选用 12.5μm、25μm、50μm,配套胶层厚度需与铜厚匹配(胶层仅填充蚀刻后铜空隙,避免虚粘);

②对挠曲性要求高的产品(如折叠屏配件),优先选用 12.5μm 薄型 PI 覆盖膜,保障反复弯折可靠性。

2.3 粘结材料:保障层间结合力。

分为 NF PP(无流动半固化片)与纯胶(丙烯酸胶)两类,适配不同压合场景:

① NF PP:由环氧树脂、玻璃布及填料组成,溢胶量少,适用于刚挠结合板选择性压合及高 TG(玻璃化温度)需求场景,我司选用 TG≥150℃的 NF PP,降低 Z 轴膨胀系数。

② 纯胶(亚克力胶):TG≤100℃,挠折性优异,仅用于多层挠性板压合;因热膨胀系数较大,严禁用于刚性区,避免层间开裂。。

2.4 加强片(Stiffener):提升局部结构强度

用于 FPC 焊接区或安装区补强,按场景差异化选型:

① PET 加强片:无焊接需求区域专用,轻量化且成本适中;

② PI 加强片:焊接区域核心选择,耐高温性匹配焊接工艺,我司采用热敏胶(TSA)粘贴,结合力≥1.2N/mm;

③ FR-4 加强片:厚板(板厚≥2.0mm)或高承重区域使用,采用压敏胶(PSA)粘贴,确保安装稳定性。

三、关键材料特性与应用规范

深圳健翔升科技在材料应用中严格遵循 IPC-4101、IPC-6013 等国际标准,确保材料特性与产品需求精准匹配:

3.1 介质材料(含半固化片)

半固化片以 “无流动 / 低流动型” 为主,用于粘结刚性层:

① 高 TG 半固化片(TG≥160℃):优势在于工作温度高、Z 轴膨胀系数低(≤50ppm/℃),可提升镀通孔可靠性,适用于工业控制类产品;

②注意事项:高 TG 材料介电强度较低(≤40kV/mm),需在设计中增加介质层厚度,弥补性能短板;所有半固化片应用区域需在设计图纸中明确标注,避免错用。

3.2 挠性粘结膜

用于多层挠性层粘合及结构支撑,核心特性为 “高粘结强度 + 低 TG”

① 选用 TG≤80℃的树脂配制,提升与 PI 基材的附着力(结合力≥1.0N/mm)及挠曲性;

② 刚性区禁用:因 Z 轴膨胀系数较高(≥80ppm/℃),刚性区使用易导致层间分离,我司在设计审核中增设 “刚性区粘结膜禁用” 校验项。

3.3 挠性敷金属板(FCCL)

分为 “有接着剂型” 与 “无接着剂型”,按层数及温度需求选型:

① 无接着剂型 FCCL:介质(PI)直接涂覆或沉积于金属箔,无低 TG 接着剂影响,适用于 8 层以上刚挠结合板及高温场景(工作温度≥125℃),我司高层板(≥8 层)100% 采用此类材料;

② 有接着剂型 FCCL:仅用于 4 层及以下、常温场景,避免接着剂(TG≤90℃)在高温下失效。

四、工程设计关键注意事项

深圳健翔升科技工程团队基于上千个项目经验,总结出刚挠结合板设计 “防错、提效、保可靠” 三大原则,核心要点如下:

4.1 涨缩控制:解决压合精度痛点

压合过程中复合材料(FPC、FR-4、NF PP)涨缩差异是行业难点,我司通过 “双维度设计” 攻克:

① 铆合孔数量:板边统一设计 8 个铆合孔(每边 2 个),形成对称定位系统,抵消涨缩应力;

② 铆合孔形态:

◦ 硬板铆合孔:CNC 钻机加工,钻刀直径 3.20mm(适配 3.175mm 铆钉);

◦ FPC 铆合孔:冲孔处保留铜层(铜厚≥1oz),增强孔壁强度,避免铆合时崩孔偏位(偏位公差≤0.05mm)。

4.2 FPC 线路图形设计:兼顾电气与机械性能

线路图形设计需规避 “应力集中、信号损耗” 风险,标准化要求如下:

① 线路过渡:避免突然扩大 / 缩小,粗细变化处采用 “泪线” 过渡(过渡角≥135°),防止弯折时线路断裂;

② 焊盘设计:满足电气需求前提下取最大值(最小直径≥0.8mm),焊盘与导线连接处采用圆弧过渡(半径≥0.1mm),避免直角放电;

③铜层优化:废料区设计实心铜(铜占比≥70%),提升板件平整度,减少蚀刻变形;

④弯折区专项设计:

a.铜层垂直于弯曲方向,均匀分布且覆盖整个弯折区;

b.禁止出现导通孔 / 镀通孔,避免孔壁开裂;

c.层数控制:弯折区层数≤2 层,减少弯折应力;

d.压延铜选型:晶格方向平行于弯曲方向,可提升挠曲次数至 10 万次以上(180° 弯折);

e.边缘补强:无大铜箔连线的弯折区边缘,增设 0.2mm 宽补强铜条,防止边缘分层。

4.3 距离与开窗设计:保障压合与绝缘可靠性

线路图形设计需规避 “应力集中、信号损耗” 风险,标准化要求如下:

① 孔至边距离:挠性区 / 刚性区外形边缘到内孔边缘最小距离≥0.5mm,需叠加定位公差(±0.03mm)及加工公差(±0.02mm);

② 镀通孔至边距离:软硬结合区镀通孔边缘到间隙孔边缘最小距离≥0.6mm,避免压合时溢胶堵塞通孔;

③覆盖膜开窗:工艺边及板边覆盖膜开窗,增强刚挠结合力;挠性区覆盖膜单边延伸至硬板内 0.4mm,单元内镀通孔与覆盖膜间隙≥0.5mm,防止绿油渗入;

④NF PP 开窗:刚性板内压合 NF PP 比刚性板边缘内缩 0.25mm,避免溢胶污染挠性区。

五、生产过程精细化控制要点

深圳健翔升科技建立 “工序专控、全程追溯” 的生产管理体系,核心环节控制标准如下:

5.1 开料:杜绝层间结合隐患

① 刚性板与 FPC 如需单面电路,严禁直接开单面板,必须由双面板蚀刻成单面(蚀刻后铜厚偏差≤±10%),保障层间结合力,避免爆板分层;

② 开料尺寸公差控制在 ±0.1mm,确保后续叠层精度。

5.2 内层线路:保障图形完整性

① 来料检验:FPC 需平整无折痕、胶渍,不合格率≤0.1%;

② 显影蚀刻:FPC 必须贴专用拖板(每板 1 张拖板),防止传送时打折;蚀刻后线路线宽公差≤±0.02mm;

③检测要求:所有板件 100% 过 AOI(自动光学检测),FPC 禁止补线(补线易导致弯折断裂),不良品直接报废。

5.3 内层线路:保障图形完整性

① 专属程序:采用内部编号 #535 的刚挠结合板专用压合程序,严禁混压,压合温度曲线按 “升温→恒温→降温” 三段式控制(恒温温度 180±5℃,恒温时间 90±5min);

② 显影蚀刻:FPC 必须贴专用拖板(每板 1 张拖板),防止传送时打折;蚀刻后线路线宽公差≤±0.02mm;

③铆合管控:

a.FPC 棕化:贴拖板处理,棕化后有皱褶一律报废;

b.NF PP 存储:抽湿柜(湿度≤30%)存放≥12h,防止吸潮;

c.叠层检测:铆合后先人工检查 PP 数量(无少放 / 多放),再用 X-Ray 检测层偏(层偏公差≤0.03mm);

④压合辅助:铆合板上下覆硅胶(厚度 1.0mm),排层 6 层 / 盒,确保填胶充分,无气泡、缺胶。

5.4 钻孔与沉铜电镀

① 钻孔:选用 MO(钼钢)钻刀,维嘉钻机专用加工,重点检查刚挠结合 T 位处软板残胶 / 毛刺(残胶高度≤0.01mm),异常时立即调整钻孔参数;

② 沉铜电镀:

③铆合管控:

a.除胶渣:采用刚挠结合板专用程序,避免 PI 基材损伤;

b.PI 调整:药水浓度 40%(体积比),温度 40±2℃,调整时间 4-8min;

c.沉铜检测:背光检测等级≥9.5 级,确保孔壁覆盖率 100%;

d.板电:铜层厚度≥20μm,均匀性偏差≤10%。

5.5 开盖技术:按 FR-4 芯板厚度定制

开盖是刚挠结合板核心工艺,我司按 FR-4 芯板绝缘层厚度(d)差异化选择方案:

5.5.1 1R+2F+1R 结构

① 基础方案:

盲锣控深对接技术(完成板厚 1.60mm 常规场景),压合前 FR-4 内层盲槽控深(保留残厚 1/2),压合后二次控深实现开盖;

②厚度适配:

- d ≤ 0.40mm:两次激光盲槽控深(激光功率 15±2W),避免机械加工损伤软板;

- d>0.40mm:规则直线结合区采用 “先锣盲槽 + 后 V-CUT”(V-CUT 角度 45±5°),提升效率;异形结合区采用两次锣盲槽控深,保障外形精度。

5.5.2 2F+2R 结构

FPC 与硬板直接压合,为保障线路可靠性,统一采用 “激光盲切控深(首次控深)+ 锣 / V-CUT 控深(二次控深)” 组合方案,激光盲切深度偏差≤0.02mm,避免线路露铜。

六、全维度品质检验标准

深圳健翔升科技建立 “四大类 18 项” 全流程检验体系,所有产品需通过严格检测方可出厂,核心标准如下:

6.1 检验依据

对标国际权威规范:

- IPC-A-600(印制线路板验收标准):外观及尺寸判定依据;

- IPC-6012(刚性印制线路板鉴定与性能规范):刚性区性能判定依据;

- IPC-6013(挠性印制板鉴定与性能规范):挠性区性能判定依据。

6.2 四大类检测项目

电气性能检测(A 类)

- 电测:100% 导通测试(导通电阻≤50mΩ)、绝缘电阻测试(≥10¹⁰Ω,500V DC);

- 阻抗测试:按客户需求定制(阻抗偏差 ±10%),高频产品需测试插入损耗(≤0.5dB/m@1GHz)。

尺寸精度检测(B 类)

- 检测项目:外形尺寸(公差 ±0.1mm)、板厚(公差 ±0.05mm)、孔径(公差 ±0.02mm)、线宽(公差 ±0.02mm)、孔环大小(最小环宽≥0.15mm)、镀层厚度(铜≥20μm,镍≥5μm,金≥0.8μm)、板翘曲度(硬板≤0.75%,软板不检测);

- 检测设备:二次元影像测量仪(精度 ±0.001mm)、镀层测厚仪。

外观质量检测(C 类)

- 目视检测:表面无划痕(深度≤0.01mm)、气泡(直径≤0.2mm,每板≤2 个)、胶渍、露铜;

- 附着力检测:阻焊(绿油)附着力(划格法 100/100 无脱落)、覆盖膜 / 加强片附着力(剥离强度≥1.0N/mm)。

可靠性检测(D 类)

- 焊锡性:260℃/5sec 浸焊,润湿性≥95%;

- 热冲击:-40℃(30min)→125℃(30min),循环 100 次,无开裂、分层;

- 挠曲性:180° 弯折(弯折半径 1mm),10 万次后线路导通正常;

- 其他项目:离子污染度(≤1.5μgNaCl/cm²)、湿气与绝缘(85℃/85% RH,1000h 后绝缘电阻≥10⁹Ω)、切片检测(层间无气泡、孔壁无空洞)。

总结

深圳健翔升科技始终以 “客户需求为导向,技术创新为核心”,在软硬结合板领域持续深耕,从物料选型、工程设计到生产管控、品质检验,每一个环节都凝聚着我们对 “精密” 与 “可靠” 的追求。我们可为客户提供从 0.2mm 超薄板到 6.0mm 厚板、从 4层到 64 层的全规格软硬结合板定制服务,助力客户产品在小型化、高可靠性场景中脱颖而出。

立即获取您的软硬结合板专属优惠!