在电子设备持续向微型化、高频高速化发展的进程中,传统印刷电路板(PCB)已逐渐难以满足高布线密度、高信号完整性与高可靠性的设计要求。深圳健翔升科技凭借在高密度互联印刷电路板(HDI PCB) 领域的多年积累,致力于通过盲埋孔技术与先进层间互联工艺,为全球客户提供高性能、高可靠、快交付的PCB解决方案,助力产品在激烈市场竞争中脱颖而出。

一、盲埋孔技术解析:实现高密度布线的核心路径

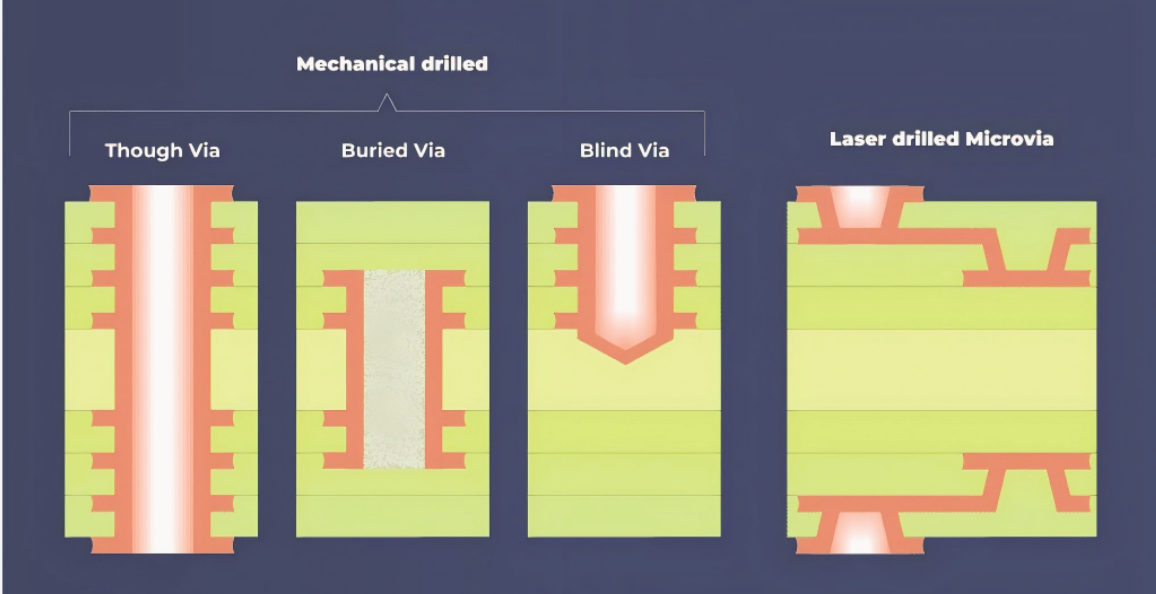

1. 微孔形成工艺:激光钻孔与机械钻孔协同

针对不同材料与精度需求,公司采用CO₂激光与UV激光进行盲孔加工,最小孔径可达0.05mm,适用于FR-4及高频材料;机械钻孔则用于埋孔及通孔制作,最小孔径0.15mm,两者结合实现层间精准互联,既保障了精密场景的精度要求,又兼顾了常规场景的加工效率。

2. 电镀填孔与层间互连可靠性

盲孔与埋孔形成后,通过电镀铜填孔工艺实现孔内金属化全填充,铜厚均匀性≥20μm,填充率≥95%。该工艺能有效避免空洞、裂缝等缺陷,为高频率信号传输提供稳定的通路基础,大幅降低信号传输过程中的损耗,保障互联结构的长期可靠性。

3. 任意层互联(Any Layer HDI)技术能力

公司具备从4层1阶到30层任意阶HDI板的成熟量产经验,可灵活支持叠孔(Stacked Via)、错孔(Staggered Via) 及盘中孔(Via-in-Pad) 等多种设计形式。凭借深厚的工艺积累,能够轻松应对10Gbps以上高速信号的布线需求,为高端电子设备的性能提升提供核心支撑。

二、关键工艺指标与材料应用

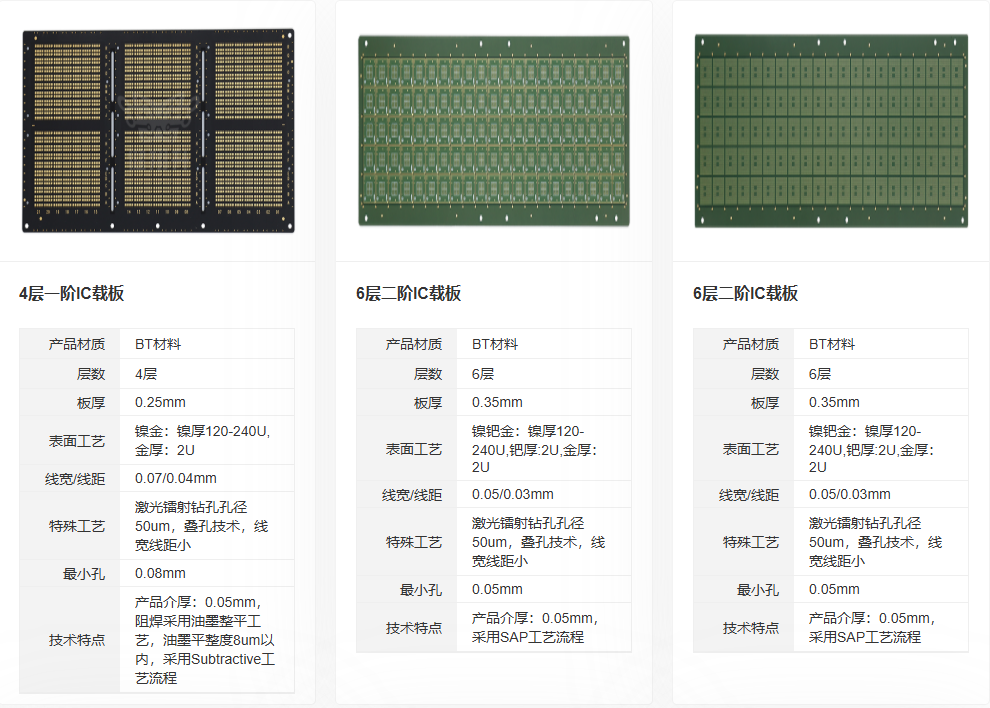

不同应用场景对PCB工艺参数的需求存在差异,以下为公司核心工艺能力范围及适配场景明细:

工艺参数 | 能力范围 | 适用场景 |

最小线宽/线距 | 1.5 mil / 1.5 mil(0.038mm) | 高密度IC载板、射频模块 |

盲孔孔径 | 0.05mm – 0.10mm | 智能手机、5G通信模块 |

埋孔孔径 | 0.15mm – 0.30mm | 工控设备、汽车电子 |

层间对位精度 | ±0.05mm | 多层Any Layer HDI |

表面处理 | ENIG、沉锡、OSP、沉银 | 适应不同焊接工艺 |

三、全流程可靠性验证体系

公司建立了从设计源头到成品出货的全闭环质量控制流程,每一批次产品均严格遵循IPC-A-600H Class 2/3 标准,通过多维度检测确保产品品质:

• 钻孔质量检测:采用AOI光学检测结合自动钻径测量设备,全面排查偏孔、漏孔等钻孔缺陷,保障孔位精度;

• 镀层分析与切片验证:借助金相切片显微镜观测孔铜均匀性,精准测量镀层厚度,确保镀层质量符合设计要求;

• 线路完整性检查:在LDI曝光后及成品阶段分别进行AOI检测,有效排查开短路、线损等线路缺陷;

• 环境可靠性测试:可完成-40℃~125℃ 1000次冷热循环、85℃/85% RH 168h高温高湿老化等测试,验证产品在极端环境下的稳定性;

• 内部结构无损检测:通过X-Ray检查盲埋孔填充率与层间对准情况,结合四线低阻测试(≤1Ω)验证互联电阻,确保内部结构可靠性。

四、典型应用场景与设计建议

基于不同领域的产品特性,公司针对性提供工艺设计建议,助力客户实现产品性能最优:

1. 高速数字电路(如5G模块、服务器主板)

建议采用8层以上任意阶HDI,配合盘中孔设计。该方案可有效减少stub效应,降低信号干扰,显著提升信号完整性,满足高速数据传输需求。

2. 射频微波电路(如天线模块、雷达系统)

推荐使用低损耗材料(如Rogers系列) 结合盲孔堆叠工艺。低损耗材料可减少信号衰减,盲孔堆叠设计能缩短接地路径,进一步降低插入损耗,保障射频性能。

3. 高密度便携设备(如智能穿戴、微型医疗仪器)

可采用4-6层1阶HDI,通过减成法精细线路与激光盲孔组合工艺。该方案能在保障性能的前提下,实现产品体积压缩30%以上,适配便携设备的小型化设计需求。

五、合作模式:从设计支持到批量交付

公司以客户需求为核心,提供全流程服务支持,构建高效协同的合作体系:

• 设计阶段支持:提供免费DFM(可制造性设计)分析,协助客户在布局阶段优化孔径比例、层叠结构与材料选型,从源头规避生产风险;

• 灵活交付保障:支持7-12天快速交付,可满足打样、小批量试产至大规模量产的全阶段需求,适配客户不同研发及生产周期;

• 定制化解决方案:针对高阶HDI、软硬结合板等特殊工艺需求,组建专业技术团队提供定制化开发服务,助力客户攻克技术难题。

深圳健翔升科技以工艺可控性、质量可追溯、交付可预期为核心准则,致力于成为客户在高速高密度PCB领域的可靠合作伙伴。如您有项目正在选型或设计阶段,欢迎联系我们获取技术资料与报价支持。