普通电路板分为单面布线和双面布线,即单面板和双面板。然而,由于产品空间设计因素,除了表面布线,电子产品还可以迭加多层。在生产过程中,每层电路制作完成后,由光学设备定位和按压,使多层电路迭加在印刷电路板上,通常称为多层膜印刷电路板。电路板大于等于3层的可以称为多层电路板。

多层电路板分为多层刚性电路板,多层软硬电路板,以及多层软硬结合电路板。

一、多层印刷电路板发展趋势:

1.高密度;

2.薄多层膜,超高多层板;

3.多层板结构投资多样化;

4.高性能薄型铜盒的薄基材;

5.表面高平整度与表面涂层科技;

6.多层柔性和刚柔多层印刷电路板。

二、多层电路板与单、双面板的区别:

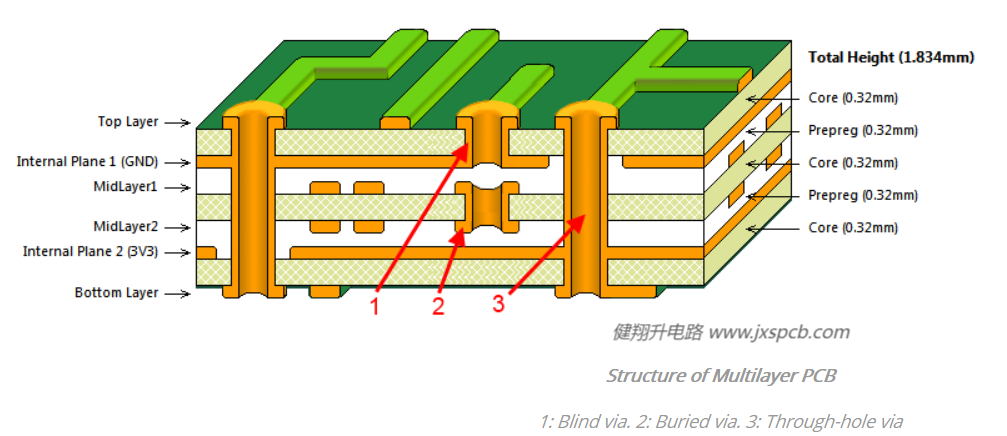

最大的区别在于新增了内部电源层和接地层。单面板电源和地线网络主要在电源层布线。多层电路板布线主要以顶层和底层为主,中间布线层为辅。因此,多层电路板与双面板设计方法基本相同,关键是如何优化内部电力层的布线。

三、如何制作多层电路板?

1.多层PCB、HASLPCB/浸金多层PCB制作工艺:

成分-内层-钻孔-沉铜-线条-图形电镀-蚀刻-电阻焊-字符-喷锡(或镀金)-锣边-V形切割-飞行试验-真空包装。

2.镀金多层PCB制作工艺:

切割-内层-孔-槽铜-线-图-电镀-金-蚀刻-电阻-字符-锣边-V形切割-飞行试验-真空封装。

四、多层PCB的生产工艺和关键点是什么?

1.多层PCB数据的选择

随着讯号传输科技的飞速发展,对电子电路数据的低介电常数、低介电损耗和低CTE提出了更高的要求。

2. 多层PCB层压结构设计

在填充容量和电介质层厚度方面,应遵循以下原则:

(1)半固化板材必须与芯板制造商一致。

(2)当需要高TG板材时,芯板和半固化板材应使用相应的高TG数据。

(3)3盎司或以上的内基板选用高树脂含量的半固化板。

(4)如果没有特殊要求,电介质层厚度公差通常由+/-10%控制。

3.多层PCB的层间对准控制

对多层PCB的每一层图形尺寸进行精确补偿,以确保芯板胀缩的一致性。

4.多层PCB的内部电路科技

为提高刻线能力,在设计中需要对线宽和焊盘进行适当补偿。

5.多层电路板的压缩工艺

层间定位方法主要有:四槽定位(PinLAM),不同的产品结构有不同的定位管道。

6.多层电路板的钻孔科技

由于层的重迭,薄板和铜层非常厚,这会导致钻头严重磨损。

总之,多层PCB的生产对质量和可靠性要求更高,不仅需要高技术和设备投资,还需要科技人员和生产商积累经验。健翔升科技是多层电路板制造商,能够为您提供满意的高质量多层膜电路板及原型服务。如果您有任何疑问,欢迎随时咨询我们,将竭诚为您服务!