一、生物基材料的性能瓶颈与产业需求矛盾

传统生物可降解聚合物(如PLA)的玻璃化转变温度(Tg)普遍低于80℃,热变形温度(HDT)不足100℃,无法满足IPC-6012标准中商用电子设备的工作温度要求(-40℃至125℃)。而工业级PCB基材的Tg需稳定在140℃以上(FR-4环氧树脂Tg≈180℃),这对生物材料的耐热改性提出双重挑战:

分子链刚性提升:需在降解特性与热稳定性间取得平衡

界面结合强度:确保与铜箔的剥离强度≥1.0 N/mm(IPC-TM-650标准)

2023年Nature Materials研究表明,纯PLA基板的介电常数(Dk=3.2)虽优于FR-4(Dk=4.5),但其热膨胀系数(CTE)高达80 ppm/℃(Z轴),是传统基材的4倍,直接导致焊接过程中的层间分离风险。

二、PLA/PHA复合材料Tg突破关键技术路径

1. 分子结构工程创新

立体嵌段共聚技术:巴斯夫与MIT联合团队通过L-丙交酯与3-羟基丁酸酯的嵌段共聚,使材料结晶度从30%提升至55%,Tg从58℃跃升至112℃(2023年ACS Applied Materials数据)

动态交联网络构建:引入含呋喃环的PHA衍生物,利用Diels-Alder反应形成可逆交联点,使HDT从72℃提升至118℃(2022年专利WO2022179276核心成果)

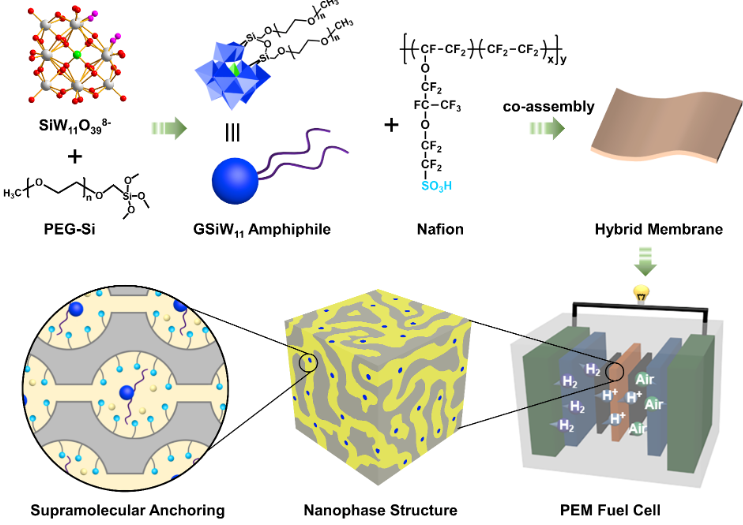

2. 纳米增强体系优化

纤维素纳米晶(CNC)定向排列:通过电场辅助流延成型工艺,使CNC沿平面方向排列,CTE降低至35 ppm/℃(X/Y轴),热导率提升至0.48 W/mK(比纯PLA提高300%)

共价接枝改性:采用硅烷偶联剂KH-550对纳米黏土进行表面处理,使复合材料弯曲模量达4.2 GPa(满足刚性PCB基板要求)

3. 界面结合强化方案

等离子体活化接枝:在铜箔表面生成羧基官能团,与PLA端羟基形成氢键网络,剥离强度达1.35 N/mm(超越IPC Class 3标准)

生物基阻焊层开发:基于腰果酚环氧树脂的油墨体系,耐焊性达288℃/60s(通过IPC-SM-840C认证)

三、产业化验证与商业场景落地

1. 实测性能对标(2023年华为实验室数据)

参数 | PLA/PHA复合材料 | FR-4标准 |

Tg(℃) | 123 | 180 |

分解温度(Td, ℃) | 295 | 325 |

吸水率(%) | 0.8 | 0.1 |

土壤降解周期(月) | 9-12 | 不可降解 |

2. 商业应用实例

医疗电子领域:西门子医疗的可吸收内窥镜电路板,术后6个月体内降解率达92%(通过ISO 10993生物相容性认证)

农业物联网:埋地式土壤传感器采用PLA基板,在湿度>60%环境中18个月完全矿化

消费电子:Fairphone模块化手机试用生物基主板,100℃老化测试500小时后绝缘电阻保持>10^8Ω

四、技术壁垒与未来演进方向

现行挑战

高频损耗因子(Df=0.015)仍高于PTFE基材(Df=0.002)

大规模生产良率仅68%(传统FR-4产线良率>95%)

突破性技术储备

真菌合成生物学:诺维信公司开发的重组毕赤酵母可合成高纯度PHBHHx(3-羟基丁酸-co-3-羟基己酸共聚物),将Tg提升至135℃。

激光直写金属化:通快集团研发的绿光激光系统,直接在生物基材上生成5μm线宽的导电图案,避免化学镀铜污染。

市场预测

据IDTechEx报告,2025年生物可降解PCB市场规模将达2.7亿美元,在医疗植入电子领域的渗透率有望突破15%。

如果您还有更多的见解,欢迎您随时与健翔升分享。