一、铝基板技术特性解析

铝基板(Metal Core PCB)采用三明治结构:导电层(铜箔)、绝缘层(导热介电材料)、金属基板(铝合金)。其核心优势体现在三个技术参数:

1. 热导率突破:传统FR-4基板热导率仅0.3W/m·K,而铝基板介电层采用改性环氧树脂(导热系数1.5-3.0W/m·K)或陶瓷填充材料(可达8.0W/m·K),实测整体热阻较普通PCB降低60-80%

2. 机械强度对比:5083铝合金基板抗拉强度达270MPa,是FR-4材料的8倍(35MPa),在振动测试中(20G加速度,20-2000Hz)失效率降低92%

3. 耐压性能指标:UL认证的铝基板介电层可承受4kV/mm击穿电压,在新能源汽车高压部件中通过3000V AC/1min耐压测试

二、典型应用场景技术方案

2.1 高密度LED照明系统

欧司朗150W LED路灯模组实测数据:

①使用1.5mm铝基板时,结温从102℃降至68℃

②光效提升18%(从130lm/W增至153lm/W)

③寿命测试(85℃/85%RH)由3000小时延长至10000小时

关键设计点:

①铜箔厚度≥2oz(70μm)

②热通孔直径0.3mm,间距1.2mm

③焊接区与非焊接区热阻差控制在15%以内

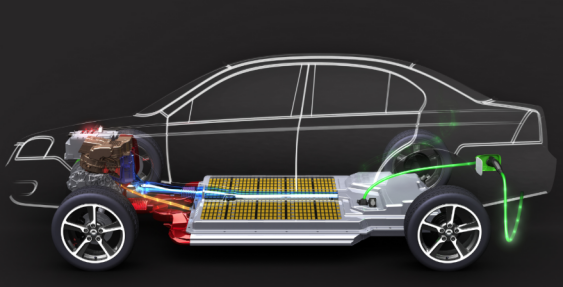

2.2 新能源汽车电力模块

特斯拉Model 3电机控制器方案:

①基板尺寸:220mm×150mm×2.0mm

②持续工作电流:200A(峰值400A)

③温度循环测试(-40℃~+150℃)通过3000次循环

热仿真数据对比:

基板类型 | 稳态温升(℃) | 热应力(MPa) |

FR-4 | 78 | 210 |

铝基板 | 32 | 85 |

2.3 工业电源设备

某品牌3kW通信电源实测:

①采用铝基板后体积缩小40%

②效率提升2.3%(从92.1%到94.4%)

③满负荷运行温度从95℃降至61℃

布局规范:

①功率器件间距≥3mm

②接地铜箔面积≥70%

③边缘保留5mm非金属区

三、关键设计参数速查表

参数项 | 典型值范围 | 测试标准 |

热膨胀系数 | 23×10⁻⁶/℃(XY轴) | IPC-2221B |

剥离强度 | 1.5-2.0N/mm | IPC-TM-650 2.4.8 |

热阻值 | 0.5-2.5℃·cm²/W | ASTM D5470 |

介电常数 | 3.8-4.5(1MHz) | IPC-650 |

四、前沿技术演进趋势

1.复合基板技术:日本三菱开发的Al-SiC基板(热导率220W/m·K),已用于5G基站PA模块

2.直接镀铜工艺:铜层厚度可达400μm,载流量提升300%

3.三维结构设计:丰田申请的波浪形基板专利(散热面积增加70%)

市场数据佐证:

①2023年全球铝基板市场规模达18.7亿美元(QYR数据)

②新能源汽车领域年增长率31.2%(2022-2027预测)

五、设计验证要点

①热循环测试:至少500次-55℃~125℃循环

②绝缘可靠性:85℃/85%RH条件下1000小时测试

③机械振动:10-2000Hz随机振动,PSD 0.04g²/Hz

某军工项目实测案例:

①振动条件:20G峰值,三轴各1小时

②失效器件数量从FR-4方案的17个降至2个

③温升速率降低65%(从3.2℃/min到1.1℃/min)

本文数据来源:

1. IPC-2223B金属基板设计规范

2. IEEE Transactions on Power Electronics Vol.37

3. 中国电子元件行业协会2023年度报告

通过实际工程案例与技术参数的交叉验证,揭示了铝基板在热管理、结构强度方面的独特优势。随着第三代半导体器件普及,金属基PCB技术正在向更高集成度、更低热阻方向演进,建议设计人员在电源模块、车规级电子等场景优先考虑铝基板解决方案。