描述:深入解析PCB板层数的定义、分类(单层/双层/多层)、结构组成、层命名规范(Gerber文件)及厚度对电气性能的影响。了解健翔升科技如何提供64层高精密PCB制造与免费叠层/阻抗设计服务,满足您高耐压、大电流等复杂设计需求。

一、 PCB板层数:定义与核心分类

PCB板层数指的是PCB中用于传输信号和电力的独立导电层的数量。这些导电层通过绝缘材料(如FR-4、PP介质层)精密隔离和连接。

1. 单层PCB板: 仅有一层导电层。结构简单,成本最低,适用于非常基础的电路(如简单电源、玩具)。

2. 双层PCB板: 拥有顶层(Top Layer)和底层(Bottom Layer)两层导电层。提供比单层板更灵活的布线空间,广泛应用于消费电子、工控模块等。

3. 多层PCB板: 通常指四层及以上的PCB板。通过引入专门的电源层(Power Plane) 和地层(Ground Plane),以及多个信号层(Signal Layer),能有效:

ü 显著减少信号干扰(EMI/EMC)。

ü 提升信号传输质量和速度(高速设计)。

ü 优化电源分配,降低阻抗。

ü 实现更复杂、高密度的电路设计。

ü 健翔升科技拥有先进工艺,可稳定生产最高64层的高精密、高可靠性多层PCB板。

二、 PCB源文件与Gerber文件:层命名规范解读

PCB是一个由多种功能层精密构成的“神经网络”系统。理解这些层及其在设计和制造文件(如Gerber)中的命名至关重要:

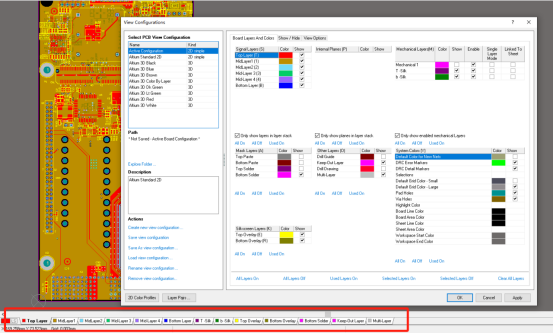

Altium Designer / PCB源文件常见层:

l Top Layer / Bottom Layer: 核心信号布线层,放置表贴器件(SMD)。

l Mid Layer: 多层板内部的信号布线层。

l Internal Plane: 内电层(负片),通常是电源层(Power)或地层(Ground)。

l Top Paste / Bottom Paste: 锡膏层/助焊层,定义SMT钢网开孔位置。

l Top Solder / Bottom Solder: 阻焊层,防止焊锡沾染非焊盘区域。

l Top Overlay / Bottom Overlay: 丝印层/字符层,标注元件标识等信息。

l Mechanical Layer: 机械层,定义板框、开孔、装配说明等物理结构。

l Keep-Out Layer: 禁止布线区层。

l Drill Guide / Drill Drawing: 钻孔引导层/钻孔图层。

l Multi-Layer: 多层,用于通孔焊盘设计。

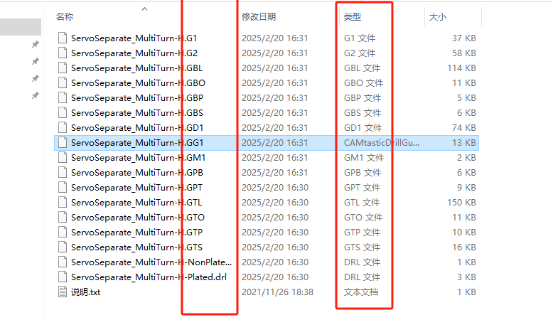

Gerber文件层命名 (常见后缀):

l GTL (Top Layer)

l GBL (Bottom Layer)

l GMx (Mid Layer x),

l GPx (Internal Plane x),

l GTP (Top Paste),

l GBP (Bottom Paste),

l GTS (Top Solder),

l GBS (Bottom Solder),

l GTO (Top Overlay),

l GBO (Bottom Overlay),

l GKO (Keep-Out),

l GMx (Mechanical x),

l .TXT/.DRL (钻孔文件)。

三、 深入解析:PCB多层板的核心结构与材料

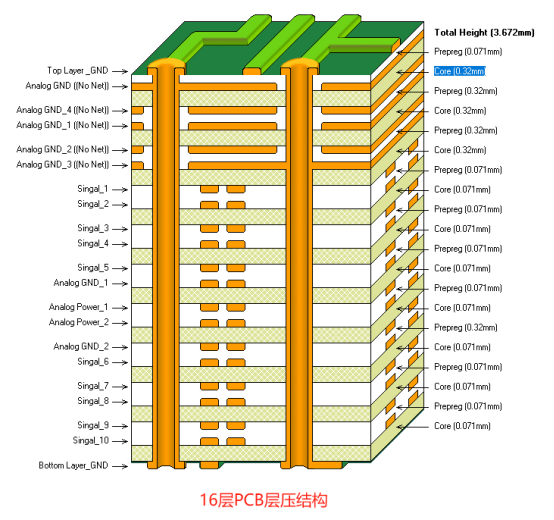

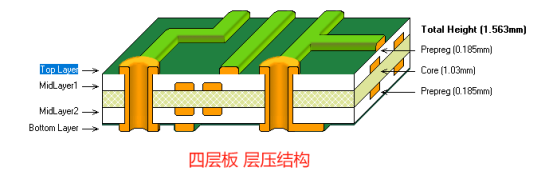

多层PCB板的核心结构由芯板(Core) 和半固化片(Prepreg, PP) 层压而成,形成对称结构:

1. 芯板(Core): 刚性基材(如FR-4),两面覆铜箔。是PCB的基础骨架。

2. 半固化片(PP, 介质层): 未完全固化的树脂材料(如玻璃布浸渍树脂)。在层压过程中受热熔化并固化,起到粘合芯板、填充空隙和提供绝缘的作用。

3. 导电层: 分布在表面(信号层)和内部(信号层、电源层、地层)。通过通孔(Through Hole)、盲孔(Blind Via)、埋孔(Buried Via) 实现层间互连。

4. 层叠结构(Stackup): 通常设计为偶数层且对称。例如一个标准4层板结构:`顶层铜箔 (信号) - PP - 芯板 - PP - 底层铜箔 (信号)`,其中芯板的两面铜箔在压合后成为中间的内电层(如电源/地)。

四、 关键影响:芯板(Core)与半固化片(PP)厚度如何决定PCB性能

PCB板厚由所用芯板(Core)和半固化片(PP)的厚度及数量共同决定。在最终板厚固定的情况下,调整Core和PP的厚度比例(即客户指定叠层)对PCB性能有重大影响:

1. 阻抗控制(Impedance Control):

PP厚度是阻抗设计的关键参数之一。 阻抗与PP厚度成正比:PP越厚,阻抗越大;PP越薄,阻抗越小。

生产过程中PP厚度的均匀性对确保阻抗一致性至关重要。健翔升 拥有严格的工艺控制能力,满足您的阻抗匹配设计要求。

2. 信号完整性(Signal Integrity):

PP的介电常数影响信号传播速度。过薄的PP可能增加串扰风险;过厚可能导致轻微延迟(在超高速设计中需考量)。

合理的PP厚度有助于优化信号传输路径的电磁环境。

3. 走线损耗(Insertion Loss):

为达到目标阻抗,PP厚度会影响所需线宽(PP厚则线需更宽)。较宽的线通常具有更低的导体损耗。

4. 耐压能力(Withstand Voltage):

PP厚度是决定PCB层间耐压(绝缘强度)的主要因素。 经验法则:每增加1mil (0.0254mm) PP厚度,耐压值约可增加500V。这对于电源模块、工业控制、新能源等需要高耐压的应用至关重要。铜箔质量、表面清洁度等也是影响因素。

健翔升官网计价页 特别提供 “客户叠层”选项,允许您精确指定芯板(Core)厚度、PP介质层厚度及铜箔厚度,以满足特定的电气和机械性能需求。

5. 载流能力 & 热性能:

整体板厚增加(通常意味着铜厚或层数增加),能提升导电截面积,承载更大电流,降低线路阻抗和发热。

较厚的PCB热容量更大,有助于散热,提升设备热稳定性。但过厚会增加加工难度和成本。

五、 健翔升案例:满足高耐压、大电流需求的定制化叠层方案

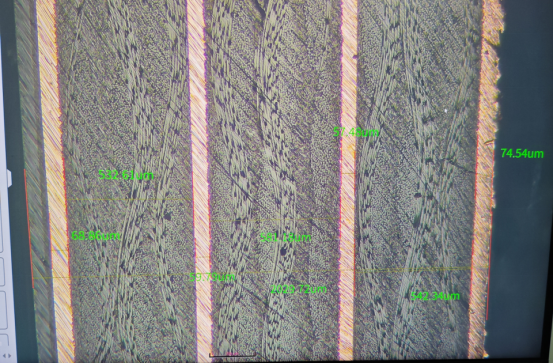

下图展示了健翔升科技为满足客户高耐压、大电流需求而精心设计和制造的四层PCB板的切片检测图:

[健翔升高耐压四层PCB切片图]

核心亮点:

l图中清晰可见,关键位置的PP介质层厚度高达542μm (0.542mm)。

l芯板(Core)与PP层的厚度分配实现了高度均匀化。

l这种优化的叠层结构设计,有效保证了层间绝缘强度,满足了客户对高耐压等级的需求;同时,优化的铜厚选择和层叠设计也为大电流通过提供了保障。

六、 您的专业PCB叠层设计伙伴 - 健翔升科技

多层PCB板的设计与制造涉及复杂的材料选择、叠层结构规划、阻抗计算和严格的工艺控制。没有一种“万能”的结构能适应所有需求。

健翔升科技凭借多年的PCB制造经验和强大的工程技术团队,致力于为客户提供定制化的解决方案:

免费专业服务:

l多层PCB叠层结构分析: 评估您现有设计的可制造性和性能潜力。

l多层PCB叠层结构设计: 根据您的电气性能(阻抗、耐压、损耗)、机械要求(板厚、强度)、热管理和成本目标,量身定制最优叠层方案。

l阻抗匹配设计: 精确计算线宽线距、PP厚度等参数,确保信号传输质量。

立即行动,优化您的PCB设计!

无论您需要标准的双层板、复杂的多层PCB板(最高64层),还是具有高耐压、大电流、高速信号等特殊要求的定制化PCB叠层设计,健翔升科技都是您值得信赖的合作伙伴。

联系我们获取免费叠层设计咨询、即时报价和专业的制造支持,让您的电子设计从蓝图变为高性能的现实!

常见问题 (FAQ):

Q:选择PCB层数的依据是什么?

A:主要依据电路复杂度、信号速度、电源完整性要求、EMC要求、空间限制和成本预算。简单电路用单/双层,高速/高密/高可靠电路需多层板(4层及以上)。

Q:为什么多层板通常需要专门的电源层和地层?

A:提供低阻抗的电源分配路径,减少噪声;提供清晰的信号返回路径,降低EMI,改善信号完整性;方便去耦电容布局。

Q:客户指定叠层(Custom Stackup)有什么好处?

A:能精确控制阻抗、耐压、损耗、载流能力、板厚等关键参数,优化成本,确保PCB性能完美匹配设计需求。

Q:健翔升能处理哪些特殊要求的PCB?

A:我们擅长高多层板(至64层)、高精度阻抗控制、高耐压设计、大电流PCB、HDI板、高频高速PCB板、IC载板PCB、刚挠结合PCB等多种特殊工艺需求。

Q:如何获取免费的叠层设计建议?

A:通过健翔升官网的联系方式(电话、在线客服、表单)或邮件联系我们的销售/工程团队,提供您的设计需求和目标参数即可。