在电子产品轻薄化与三维组装趋势下,柔性印刷电路板(FPC)已成为核心元件。其外形成型工艺直接影响产品性能、可靠性与成本。本文将系统梳理冲压、激光切割、CNC 铣切等主流工艺的技术特点与适用场景,为工程师与决策者提供专业参考。

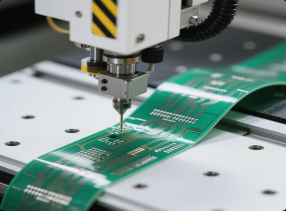

一、冲压(Punching):FPC大批量生产的效率之选

冲压是 FPC 成型最常用的工艺,通过定制钢刀模具在模切机高压下一次性完成轮廓、开窗及开槽加工。其核心优势在于生产效率极高,高速模切机每分钟可冲切数百次,适合百万级批量的消费电子订单。某行业数据显示,模切工艺在年需求量超 100 万片时,单件成本可比激光切割低 40% 以上,且边缘尺寸公差稳定在 ±0.1mm 内,对聚酰亚胺(PI)、聚酯(PET)等材料适应性广泛。

但冲压的局限性在于初始投入高(模具成本数千至数万元)、设计变更困难(需重新制模),且高压冲切可能导致极薄基材(<25μm)微变形,对超细间距(<0.2mm)结构精度不足。

二、激光切割(Laser Cutting):FPC精密加工的 “光刻刀”

紫外(UV)或绿光激光切割凭借 “非接触式” 冷加工特性,成为高精度 FPC 的首选。其光斑直径可至 20μm,公差控制在 ±0.02mm,能加工 R 角 0.05mm 的锐角与 < 0.1mm 线宽的微细结构,尤其适合医疗植入设备、芯片封装基板等场景。某国际厂商数据显示,其医疗 FPC 加工中激光切割占比超 90%。

不过,激光切割存在热影响区(HAZ) 问题(边缘碳化层约 20-50μm),对高频信号传输或航天级应用可能构成风险;且逐点扫描效率低于冲压,设备与维护成本较高,厚材料加工耗时显著。

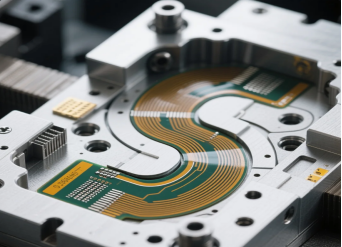

三、CNC 铣切(CNC Routing):刚挠结合PCB板的成型方案

当 FPC 与 FR4、金属板等刚性材料结合时,CNC 铣切通过高速旋转铣刀实现物理切削,是刚挠结合板(Rigid-Flex)的核心工艺。其优势在于边缘垂直度高、无热影响,可实现分层铣削与深度控制(如半切),适合包含厚刚性区域的复杂结构。

但铣切过程的机械应力可能导致纯柔性区域变形,刀具磨损需频繁更换,且加工速度较慢,内角半径受刀具直径限制(最小 0.2mm),难以处理尖锐轮廓。

四、精密冲压(Precision Punching):FPC加工精度与成本的平衡之选

精密冲压采用硬质合金模具与高精度冲床,精度可达 ±0.05mm,介于普通模切与激光切割之间,适合中等批量(数万至十万级)、精度要求高于模切的场景。其模具寿命长于钢刀模,单件成本低于激光切割,但仍存在机械应力与设计变更成本高的问题,对极端复杂结构加工能力有限。

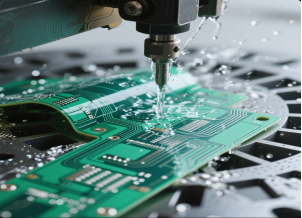

五、水刀切割(Waterjet Cutting):FPC和PCB超厚材料的特殊解决方案

面对 3mm 以上金属补强或陶瓷复合材料时,水刀切割以 600MPa 高压水流(含磨料)实现 “冷切割”,无热影响与机械应力,材料适应性极强。但该工艺精度较低(±0.1mm)、速度极慢,切边粗糙且需严格干燥处理,在 FPC 领域仅用于特殊厚硬材料场景。

六、FPC 成型工艺选型核心维度

工艺类型 | 典型精度 | 最小内角半径 | 适合批量 | 核心优势 | 典型应用场景 |

冲压 | ±0.1mm | 0.2mm | 大批量(百万级) | 效率高、成本低 | 消费电子连接线 |

激光切割(UV) | ±0.02mm | <0.05mm | 小批量 / 定制化 | 高精度、复杂轮廓 | 医疗设备、HDI 基板 |

CNC 铣切 | ±0.05-0.1mm | 0.2-0.4mm | 中批量 | 刚挠材料一体成型 | 汽车电子刚挠板 |

精密冲压 | ±0.05mm | 0.15mm | 中等批量 | 精度与效率平衡 | 工业控制板 |

水刀切割 | ±0.1-0.25mm | 0.5-1.0mm | 特殊需求 | 超厚材料、无热影响 | 厚金属补强汽车电池 FPC |

七、选型策略:与 FPC 制造商协作的关键要点

产量与成本:百万级订单优先冲压,小批量定制选激光或 CNC;

精度要求:±0.05mm 以上可选精密冲压,±0.02mm 以下依赖激光;

材料组合:刚挠结合板首选 CNC,厚金属补强考虑水刀或 CNC;

可靠性需求:高频信号场景需规避激光 HAZ,抗震设备需控制机械应力;

时间周期:快速打样选激光(无模具周期),批量生产预留模具开发时间。

总之,FPC 成型工艺的选择是技术与成本的平衡艺术。从高速冲压到精密激光,每种工艺均有其不可替代的应用场景。与具备全工艺能力的 FPC 制造商深度合作,结合项目需求评估精度、批量、材料与可靠性要求,才能最大化设计可制造性(DFM),为柔性电子设备的性能与市场竞争力奠定基础。在柔性化创新浪潮中,掌握成型工艺的选型逻辑,即是掌握产品落地的核心主动权。