在电子设备微型化与柔性化的发展进程中,柔性印制电路板(FPC)凭借其卓越的可弯折性、轻薄特性及高可靠性,成为消费电子、汽车电子、医疗设备等领域的核心部件。作为 FPC 结构体系的关键防护层,覆盖膜(Coverlay)通过材料特性与工艺设计的协同作用,为精密电路提供多维度保护。健翔升科技深耕 FPC 领域多年,依托先进的生产工艺与材料研发能力,为客户提供高性能覆盖膜解决方案,以下从技术维度展开深度解析。

一、FPC 覆盖膜的核心功能体系

(一)电路绝缘与防护系统

覆盖膜的核心价值在于构建电路绝缘屏障 —— 通过聚酰亚胺薄膜与胶粘剂的复合结构,将蚀刻成型的铜导电图形完全包覆,形成等效于刚性 PCB 阻焊层的绝缘体系,但在材料柔韧性与耐弯折性上实现突破。以智能手机主板 FPC 为例,覆盖膜可有效隔离 0.1mm 间距的铜导线,避免高频信号传输中的短路风险,保障 5G 模块、摄像头模组等精密电路的稳定运行。

(二)物理防护与机械增强

在可穿戴设备等动态应用场景中,覆盖膜构成抵御机械损伤的第一道防线。其聚酰亚胺基质的拉伸强度可达 150MPa 以上,能够承受 1000 次以上的 3mm 半径弯折循环,有效保护铜导线免受装配应力、摩擦磨损等物理伤害。实验数据表明,经覆盖膜防护的 FPC 在跌落测试中,线路破损率降低 70% 以上。

(三)环境耐受性与化学防护

覆盖膜通过全密封结构阻隔环境侵蚀因子:在 85℃/85% RH 湿热环境下,可将铜导线的氧化速率降低 90%;针对工业控制设备中的油污、助焊剂残留等场景,耐化学性测试显示其在 10% 硫酸溶液中浸泡 24 小时无溶胀现象。特别在汽车发动机舱等高盐雾环境中,覆盖膜的防护性能可使电路寿命延长至 10 年以上。

(四)焊接工艺优化机制

在 SMT 焊接环节,覆盖膜的开窗精度(±0.03mm)与非焊接区遮蔽性能形成协同效应:通过激光切割形成的焊盘开窗,确保 0.3mm pitch 以下细间距焊点的浸润质量;同时,边缘封边设计可减少 95% 以上的焊锡桥接风险,在电脑主板 FPC 的多引脚连接器焊接中,不良率可控制在 0.1% 以下。

(五)组装表面工程设计

覆盖膜提供的微米级平整表面(粗糙度 Ra<1μm),为 01005 超微型元件贴装奠定基础。其聚酰亚胺基质的热膨胀系数(CTE)与 PCB 基材匹配度高(<30ppm/℃),在 180℃回流焊过程中可保持层间应力平衡,确保 BGA 焊点的长期可靠性。

(六)动态力学性能优化

通过流平工艺处理后,覆盖膜可将铜线路边缘的台阶高度从 50μm 降至 5μm 以下,这种应力缓释结构使 FPC 的耐弯折寿命提升至 10 万次以上(@180° 弯折)。在折叠屏手机等高频弯折场景中,该特性成为区别于传统阻焊工艺的核心优势。

(七)安全合规保障体系

符合 UL94-V0 标准的覆盖膜,其垂直燃烧测试中的自熄时间 < 10 秒,且无熔融滴落物,满足医疗设备、航空航天等领域的严苛安规要求。同时,通过 300V/1min 耐压测试(漏电流 < 50μA),确保高压电路的绝缘可靠性。

(八)金手指精密防护

在连接器金手指区域,覆盖膜采用 "坝体" 设计(边缘覆盖宽度 0.2mm),通过 UV 固化胶的精确涂覆,形成防止金镀层磨损的保护屏障。盐雾测试显示,经防护的金手指在 5% NaCl 溶液中暴露 1000 小时后,接触电阻增幅 < 10%。

二、覆盖膜材料技术与创新体系

(一)高性能聚酰亚胺薄膜

健翔升科技采用的 PI 薄膜具有以下技术特征:

· 耐高温等级:Tg>350℃,可承受 260℃回流焊三次循环

· 电气性能:介电常数(1MHz)<3.5,体积电阻率> 10^14Ω・cm

· 机械性能:断裂伸长率 > 100%,弹性模量 > 2.5GPa

· 光学特性:透光率(400nm)>85%(透明型产品)

(二)胶粘剂技术矩阵

胶粘剂类型 | 固化条件 | 耐温范围 | 典型应用场景 |

环氧树脂体系 | 280℃/2h | -55℃~250℃ | 工业控制、汽车电子 |

丙烯酸改性体系 | 150℃/30min | -40℃~180℃ | 消费电子、可穿戴设备 |

无胶型 PI 体系 | 350℃/1h(固化) | -65℃~400℃ | 航空航天、高端医疗设备 |

(三)前沿材料创新

1. 低温固化 PI 技术:开发 120℃/1h 固化的光敏聚酰亚胺体系,适用于热敏元件集成

2. 纳米复合 PI:通过添加 Al₂O₃纳米粒子(5% wt),使导热系数提升至 0.35W/m・K

3. 可降解 PI:研发基于生物基二酐的可降解聚酰亚胺,土壤中 6 个月降解率 > 90%

三、全流程精密制造工艺

(一)材料预处理系统

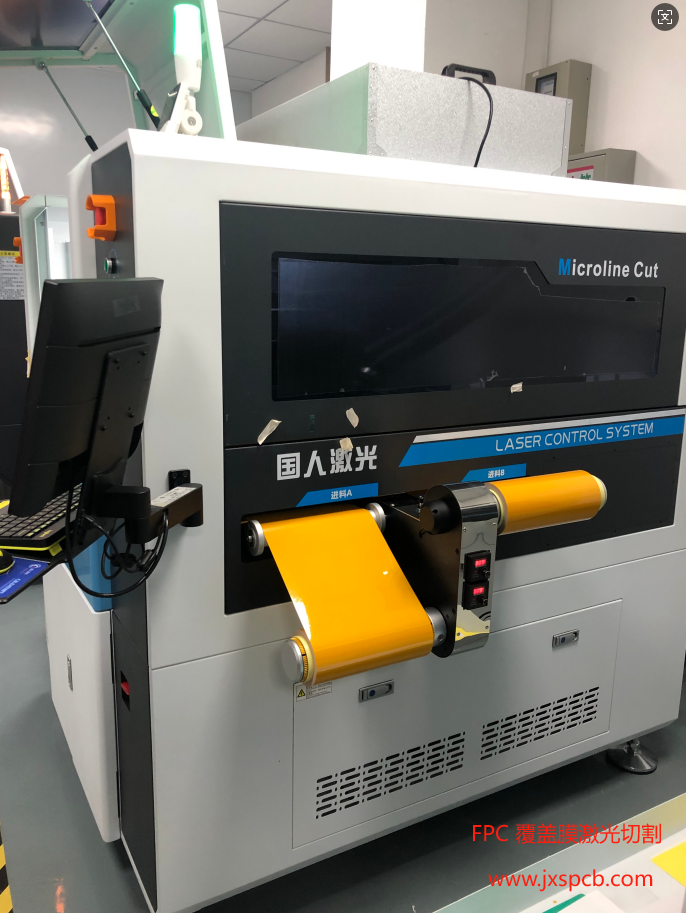

1. 智能裁切:采用 CO₂激光裁切设备,定位精度 ±0.02mm,边角垂直度误差 < 1°

2. 环境控制:恒温恒湿存储(23±2℃,50±5% RH),配套防潮氮气柜(露点 <-40℃)

3. 表面活化:等离子体处理(Ar/O₂混合气体,功率 400W,处理时间 45s),使铜面接触角 < 30°

(二)高精度贴合工艺

1. 视觉对位系统:采用 4K 分辨率工业相机,配合机器学习算法,实现 ±0.015mm 对位精度

2. 真空压合技术:分段式真空压合(-95kPa),配合柔性压头补偿,确保 0.1mm 超薄覆盖膜的无气泡贴合

3. 多层板处理:采用阶梯式贴合法,通过 3 次分步压合实现 5 层以上 FPC 的全覆盖

(三)热压固化工艺

· 压力梯度控制:边缘区域额外施加 15% 压力补偿(0.8-1.4N/cm²)

· 温度场均匀性:±2℃(160℃平台区),采用红外辐射加热 + 热风循环复合系统

(四)先进检测体系

1. 三维光学检测:使用白光干涉仪检测表面粗糙度(Ra<0.5μm)

2. 电气性能测试:采用飞针测试系统,实现 100% 导通 / 绝缘测试(500V/1s)

3. 可靠性验证:

· 弯曲疲劳测试:180° 弯折 @3mm 半径,10 万次循环无失效

· 热冲击测试:-40℃~125℃,200 次循环层间结合力保留率 > 85%

· 耐候性测试:QUV 加速老化(340nm UV,50℃/60% RH),1000 小时无开裂

(五)绿色制造技术

1. 激光切割除尘:采用负压集尘系统(风速 28m/s),配合 HEPA 过滤,粉尘收集效率 > 99%

2. 无废水工艺:等离子处理替代传统湿法清洗,每年减少废水排放 1200 吨

3. 能源优化:热压设备采用伺服电机驱动,较传统液压系统节能 35%

四、应用场景与解决方案

(一)消费电子领域

针对折叠屏手机的铰链区 FPC,健翔升提供 0.025mm 超薄无胶覆盖膜解决方案,配合优化的流平工艺,使弯折寿命达到 20 万次以上。在 TWS 耳机的麦克风模组 FPC 中,采用黑色遮光覆盖膜(OD4.0),实现光屏蔽与电磁屏蔽的双重功能。

(二)汽车电子领域

开发符合 AEC-Q200 标准的覆盖膜产品,在车载摄像头 FPC 中,通过耐 150℃高温的环氧树脂体系覆盖膜,确保在发动机舱环境下 10 年的使用寿命。针对新能源汽车电池管理系统(BMS),提供耐电解液腐蚀的特殊涂层覆盖膜。

(三)医疗设备领域

为微创手术机器人的柔性操控臂 FPC,定制符合 ISO10993 生物相容性标准的覆盖膜,采用无胶 PI 体系避免增塑剂迁移。在可植入医疗设备中,使用耐辐射(100kGy)的聚酰亚胺覆盖膜,保障长期体内稳定性。

(四)航空航天领域

应用于卫星天线展开机构的 FPC,采用耐极端温度(-196℃~260℃)的聚酰亚胺覆盖膜,通过 NASA 低 outgassing 标准认证。在导弹制导系统中,覆盖膜需通过 10000g 冲击测试而无分层。

五、技术发展趋势与创新方向

(一)材料技术前沿

1. 超柔性 PI:开发断裂伸长率 > 200% 的 PI 薄膜,适用于 0mm 弯折半径场景

2. 智能响应材料:研究温度 / 湿度敏感型覆盖膜,实现自修复微小裂纹功能

3. 集成功能膜:在 PI 基质中嵌入导热 / 导磁填料,实现多功能一体化

(二)工艺创新方向

1. 原子层沉积(ALD):开发纳米级 PI 薄膜沉积工艺,实现 0.1μm 级覆盖

2. 数字光处理(DLP):采用 3D 打印技术实现任意三维结构的覆盖膜成型

3. 原位监测技术:在压合过程中植入光纤传感器,实时监测温度 - 压力 - 应变场

(三)绿色制造体系

1. 水基 PI 技术:开发水溶性聚酰亚胺前驱体,替代传统有机溶剂

2. 闭环回收系统:建立 PI 薄膜的化学解聚 - 再聚合回收工艺

3. 碳足迹管理:从材料生产到废品处理的全生命周期碳排放追踪

深圳健翔升科技有限公司始终致力于FPC柔性线路板、FPC软板的创新与突破,通过材料科学、工艺工程与应用场景的深度融合,为客户提供高可靠性、高性价比的柔性电路解决方案。如需了解更多产品信息或技术细节,欢迎联系我们的技术团队,共同探索柔性电子的无限可能。