在PCB制造中,表面处理工艺直接影响电路板的焊接性、信号完整性和长期可靠性。沉银(Immersion Silver, IAg)因其低成本、优异的焊接性能和适用于高频信号等优势,一度成为消费电子和通信设备的首选工艺。然而,近年来不少客户反馈,沉银处理后的PCB在特定场景下出现了严重问题,甚至导致产品召回。本文将深入揭示沉银表面处理的技术缺陷、隐性风险及替代方案,帮助企业避免重大损失。

一、沉银工艺的技术原理与市场误判

1. 工艺特点与初期吸引力

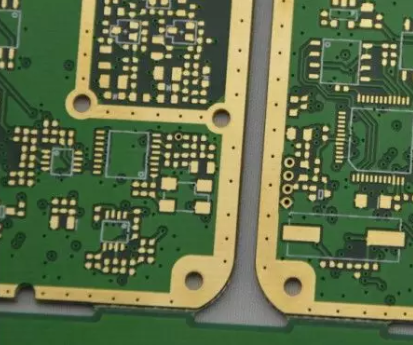

沉银通过化学置换反应在铜表面沉积0.1-0.3μm银层,成本比ENIG(化学镍金)低40%,且表面平整度高,适合精细间距焊盘(如0.4mm BGA)。其初期优势包括:

焊接兼容性:兼容无铅焊料,润湿速度比OSP快30%。

高频性能:趋肤效应下信号损耗低于沉锡(HASL)。

2. 市场认知偏差

行业普遍认为沉银是“ENIG的经济替代品”,却忽视了其适用边界。某北美通信设备商的案例显示:在未评估环境条件的情况下,盲目选择沉银导致5G基站PCB大规模腐蚀。

二、沉银的六大潜在风险

1. 硫化物腐蚀(Black Pad)

机理:银与空气中的硫化氢(H₂S)反应生成硫化银(Ag₂S),导电性下降90%。

案例:某智能家居厂商的温控器PCB在含硫空气环境中使用6个月后,按键失灵率高达22%。

2. 电化学迁移(Dendritic Growth)

触发条件:高温高湿环境下,银离子在+5V以上电压梯度中迁移。

后果:某医疗设备PCB在85%湿度下运行1年后,相邻信号线短路率激增。

3. 银层微孔腐蚀

工艺缺陷:沉银层厚度<0.15μm时,铜基底可能通过微孔氧化。

数据:IPC-4553标准要求银层≥0.2μm,但实际生产中15%批次不达标。

4. 锡须生长(Tin Whisker)

混合污染风险:若沉银产线与沉锡设备交叉污染,银层表面可能诱发锡须。

航天级灾难:某卫星PCB因锡须短路导致姿态控制系统失效。

5. 存储寿命限制

时效性:沉银PCB在未真空包装时,6个月内焊盘可焊性下降50%。

对比数据:ENIG PCB在同等条件下可存储2年无明显劣化。

6. 返修兼容性差

二次焊接挑战:沉银层在高温下易与焊料形成脆性Ag₃Sn合金,手工返修不良率高达35%。

三、风险量化:沉银的真实成本

成本类型 | 沉银工艺 | ENIG工艺 |

初始制造成本 | $0.05/cm² | $0.12/cm² |

环境防护成本 | 需干燥柜/防硫包装(+$0.03) | 无需特殊防护 |

故障维修成本 | 高(返修难度大) | 低 |

质保期索赔风险 | 3年内概率>15% | <5% |

5年总持有成本 | $0.62/cm² | $0.58/cm² |

四、替代方案与风险评估

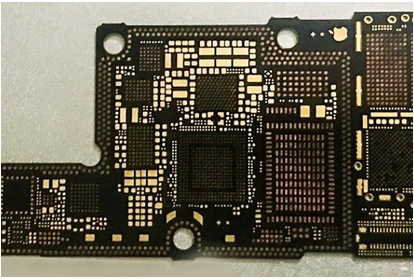

1. ENIG(化学镍金)

优势:耐腐蚀性强,适合高可靠性场景(工业/医疗)。

成本平衡点:量产>50k时,总成本低于沉银。

2. OSP+局部沉金

创新方案:在BGA区域沉金,其他区域用OSP,成本降低25%。

案例:某无人机厂商采用此方案,良率提升至99.3%。

3. 新型有机金属涂层

趋势技术:如有机银(Organic Silver),抗硫化能力提升5倍。

局限:目前仅支持线宽>75μm的设计。

五、如何科学选择表面工艺?

1. 四维评估法

环境暴露等级:含硫/盐雾环境禁用沉银。

电压负载:>5V电路慎用沉银。

产品生命周期:>5年设计优先ENIG。

供应链管控能力:若无真空包装线,选择OSP更安全。

2. 补救措施

已使用沉银的PCB可通过涂覆纳米防硫涂层(成本+$0.01/cm²)延长寿命。

在DFM阶段增加银层厚度检测(XRF测试)。

结论:沉银不是“低成本”的代名词

沉银表面处理的隐性风险往往在量产后期爆发,导致数倍于初始节省的成本损失。对于以下场景严禁使用沉银:

工业/汽车电子(高湿、高硫环境)

高压或高密度布线设计

需长期存储的备件PCB

通过精准匹配工艺与产品需求,企业可避免“伪低成本”陷阱。在表面处理领域,可靠性永远比单价更重要。

关于沉银的问题大家还有其它的什么看法呢?欢迎随时与健翔升分享!