随着物联网(IoT)设备的快速普及,电子产品的设计越来越趋向于小型化、多功能化和高可靠性。作为物联网设备的核心组件,印刷电路板(PCB)的选择直接影响产品的性能、成本和市场竞争力。其中,高密度互连 PCB(HDI) 和 刚挠结合 PCB(Rigid-Flex PCB) 因其独特的技术优势,成为物联网开发中的热门选项。但究竟哪种方案更节省成本?本文将从设计、制造、应用场景等多个维度深入分析,帮助开发者做出最优决策。

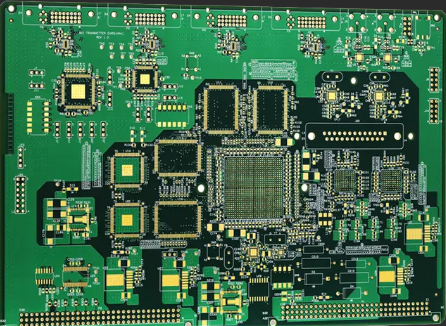

一、HDI PCB:微型化与高集成的成本优势

1. 技术特点与物联网需求匹配

HDI PCB 通过微孔(Microvia)、盲埋孔(Blind/Buried Via)等技术实现高密度布线,线宽/线距可低至 50μm/50μm,层数通常为 8-20 层。这种结构非常适合需要微型化的物联网设备,例如智能手表、医疗传感器等。

节省空间:HDI 的高集成度可减少 PCB 面积 30%-50%,降低外壳和整体物料成本。

信号完整性:短路径设计减少信号损耗,适合高频通信模块(如 5G/Wi-Fi 6)。

2. 成本结构分析

初始成本:HDI 的激光钻孔和特殊材料(如低损耗基材)导致单板成本比普通 PCB 高 20%-40%。

长期收益:

减少连接器和线缆使用(节省 15% 组装成本)。

高可靠性降低返修率(某智能家居案例显示故障率下降 60%)。

3. 适用场景

高复杂度设备:如带 AI 边缘计算的物联网网关。

批量生产:量产后单板成本边际递减显著。

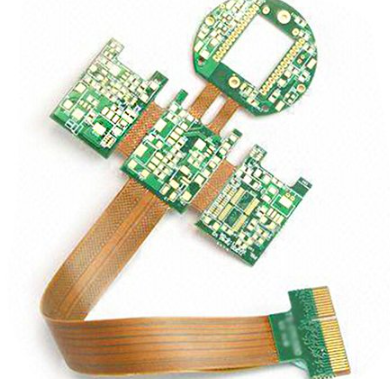

二、刚挠结合 PCB:灵活性与可靠性的隐性成本

1. 技术优势与物联网痛点

刚挠结合 PCB 将刚性板和柔性电路集成,允许三维折叠安装。其核心价值在于:

机械适应性:适合可穿戴设备(如折叠屏手环)、工业传感器等需要弯曲的场景。

减少连接点:消除传统线缆和接插件,降低 25% 的组装故障风险。

2. 成本隐性挑战

材料成本:聚酰亚胺(PI)基材价格是 FR-4 的 3-5 倍。

工艺复杂度:需多工序压合,良率通常比 HDI 低 10%-15%。

设计验证成本:柔性部分的弯曲寿命测试(如 10 万次循环)增加开发周期。

3. 经济性平衡点

小批量高价值产品:如军用级物联网终端,可承受较高单价。

长生命周期设备:减少维护成本(某工业 IoT 设备案例显示总成本降低 18%)。

三、成本对比:关键决策因子

维度 | HDI PCB | 刚挠结合 PCB |

初始设计成本 | 高(需专用软件和仿真) | 极高(3D 结构验证) |

单板制造成本 | 中高(激光钻孔费用) | 高(材料+复合工艺) |

组装成本 | 低(集成度高) | 极低(无连接器) |

维护成本 | 低(高可靠性) | 中(柔性部分易疲劳) |

适用量级 | >10k 批量优势明显 | <1k 小批量更灵活 |

四、实战案例:如何选择最优方案?

案例 1:智能家居控制器

需求:支持 Wi-Fi/蓝牙/Zigbee,尺寸 <5cm²,量产 50k/月。

选择 HDI:6 层 HDI 实现全功能集成,总成本比 8 层普通 PCB 低 12%。

案例 2:可穿戴健康监测仪

需求:弧形贴合手腕,耐 5 万次弯曲。

选择刚挠结合 PCB:尽管单板成本高 30%,但减少 40% 的组装工时。

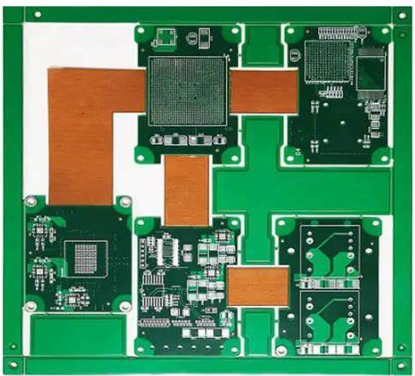

五、未来趋势:混合技术与成本优化

![]()

结论:成本节省取决于产品定义

选 HDI:若追求微型化、高频性能和大规模生产。

选刚挠结合 PCB:若需机械柔性或超低组装成本。

混合方案:面向高端市场,平衡性能与特殊结构需求。

通过精准匹配产品需求与技术特性,开发者可降低 15%-30% 的总持有成本(TCO),在物联网红海市场中抢占先机。

![]()