一、技术现状:3D 打印电子的突破与局限

1. 核心进展

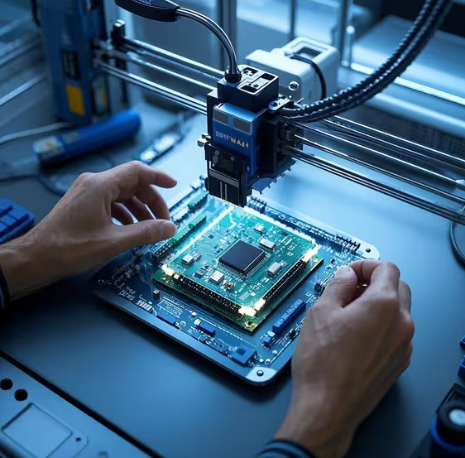

多材料一体化打印:Nano Dimension 的 DragonFly IV 可同步打印导电银浆(电阻率 2.5μΩ·cm)与绝缘聚合物,实现 10 层互连结构。

嵌入式元件:Optomec 的 Aerosol Jet 技术能将 0201 尺寸电阻/电容直接打印在曲面基材上,精度达 ±25μm。

柔性电子突破:CPI(英国国家柔性电子中心)开发出可拉伸 200% 的 3D 打印电路,用于可穿戴医疗传感器。

2. 关键瓶颈

导电材料性能:银浆成本是铜箔的 15 倍,且高频损耗(10GHz 时插损>3dB/cm)限制射频应用。

分辨率限制:当前最小线宽 50μm(传统蚀刻可达 10μm),无法支持 0.3mm Pitch 以下 BGA。

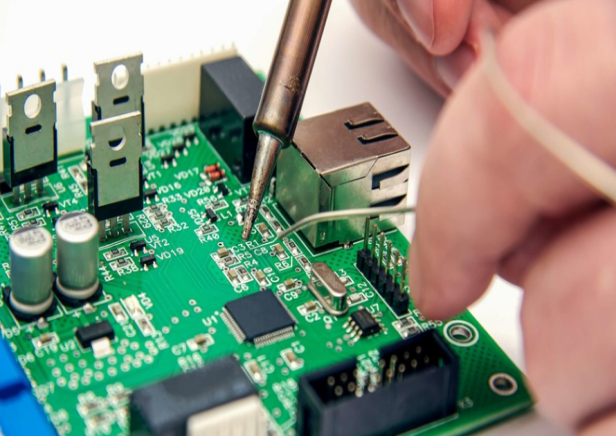

可靠性缺陷:3D 打印焊点剪切强度仅 12MPa(传统 SMT 为 35MPa),温循测试(-40°C~125°C)失效循环<200 次。

二、经济性对决:成本模型的颠覆与重构

1. 小批量生产优势

传统 PCBA:需支付模具费(钢网/500)、贴片机换线费(500)、贴片机换线费(200/次),1k 量级单板成本 $8.5。

3D 打印电子:无固定成本,1k 量级单板成本 $6.2(数据来源:Jabil 2023 白皮书)。

2. 量产经济性逆差

量级 | 传统 PCBA 成本 | 3D 打印电子成本 |

1k | $8.5 | $6.2(-27%) |

10k | $3.1 | $5.8(+87%) |

100k | $1.7 | $4.3(+153%) |

注:成本包含材料、设备折旧及人工

三、替代路径:分场景突破时间表

1. 2025-2028:柔性/异形电子主导

医疗领域:3D 打印可吞服式传感器(如 Proteus Digital Health 项目)将全面替代传统 FPC。

汽车领域:曲面中控台电路(如宝马 iNEXT)采用原位打印,减少 60% 连接器。

2. 2030-2035:混合制造范式崛起

军工航天:洛克希德·马丁已在卫星支架上打印 3D 天线,减少 75% 组装环节。

消费电子:手机内部支撑结构集成打印电路(如苹果专利 US20230132528),节省 30% 空间。

3. 2040+:全流程替代临界点

需突破三大技术:

纳米铜打印:解决高频损耗与成本问题(Fraunhofer 研究所预测 2038 年商用化)。

亚微米精度:实现 10μm 线宽(需电子束直写技术成熟)。

自修复材料:应对弯折开裂(MIT 自修复聚合物已通过 5 万次弯曲测试)。

四、企业行动指南:跨越技术鸿沟

1. 短期策略(2024-2027)

混合生产线:在传统 SMT 线旁部署 3D 打印单元,用于快速原型制作

人才储备:培养“增材思维”工程师,掌握拓扑优化与多物理场仿真技能。

2. 长期投资(2028-2035)

材料联盟:与汉高、贺利氏合作开发低成本导电聚合物。

标准制定:主导 IPC-3DP 打印电子可靠性标准(如 IPC-2291 修订)。

结论:不是“取代”,而是“重构”

3D 打印电子不会完全替代传统 PCBA,而是催生分层制造生态:

超大批量(>1M):传统 PCBA 仍主导。

中小批量定制:3D 打印经济性优势明显。

极端应用场景(高温/柔性):3D 打印成唯一选项。

根据 Gartner 预测,到 2030 年,30% 的电子组装工序将被增材技术改造。企业需摒弃“非此即彼”思维,转向混合制造战略,方能在技术革命中抢占先机。